Das IIoT von Hirschmann Automotive

Datenplattform zur Prozessoptimierung

Der Automobilzulieferer Hirschmann Automotive muss Produktionsdaten bis zu 15 Jahre lang aufheben. Eigentlich lästig, doch mit dem Rollout einer IIoT-Plattform wird die Aufbewahrungspflicht zum Sprungbrett für Optimierungen. Denn einlaufende Maschinendaten ermöglichen Applikationen wie Echtzeit-Monitoring, datenbasierte Problembewältigung und sogar KI-Analysen.

Hirschmann Automotive ist ein international tätiger Automobilzulieferer mit Sitz in Rankweil. Das 1959 gegründete Unternehmen produziert und entwickelt Steckverbindungen, Kontaktierungs- und Sensorsysteme, Spezialkabel-Lösungen sowie Kunststoff-Umspritzungen von Kfz-Bauteilen. Die Hirschmann-Gruppe betreibt heute neun Werksstandorte in sieben Ländern. Die Kunden aus der Automobilbranche stellen steigende Anforderungen an die Nachverfolgbarkeit aller Produktionsschritte. „Wir müssen nachweisen, dass wir Komponenten und Produkte unter ganz bestimmten Bedingungen produziert haben und relevante Grenzwerte nicht überschritten wurden“, sagt Felix Salcher, IIoT Developer bei Hirschmann Automotive. Bei der Produktion von Spritzgussteilen überwacht der Automobilzulieferer z.B. die Zykluszeit, den Druck und die Temperatur, mit der die Bauteile produziert werden. Der Zulieferer bewahrt diese Daten bis zu 15 Jahren auf, um sie im Fehlerfall herausgeben zu können. „Klassische SQL-Datenbanken sind nicht der richtige Ort, um solche Daten zu speichern“, sagt Felix Salcher. „Wir haben uns daher nach geeigneten Lösungen umgesehen, um in den nächsten Jahren mit den schnell wachsenden Datenmengen umgehen zu können. Dabei ging es uns nicht nur darum, die Daten sicher aufzubewahren – sondern diese auch zu visualisieren, auszuwerten und so weitere Mehrwerte zu erzielen.“ Den Zuschlag erhielt schließlich die Firma Senseforce mit ihrer Datenplattform IndustrialOS.

Vergleich am Proof-of-Concept

Zuvor sah sich der Zulieferer verschiedene Cloud-Lösungen an. Die Produkte wurden dazu in Proof-of-Concept-Installationen evaluiert und verglichen. „Es war uns auch wichtig, dass sich die Cloud Lösung gut in unsere vorhandene SAP-Umgebung eingefügt hat“, sagt Sebastian Schuler, Global Head of Digitalization bei Hirschmann Automotive. „Wir nutzen unter anderem das SAP Manufacturing Execution System für die Steuerung unserer Produktion.“ „Bei uns gibt es viele Key-User im Produktionsumfeld, die ein großes Interesse an individuellen Datenauswertungen haben“, sagt Salcher. „Mit Low-Code-Tools an der Hand können sie ohne Programmieraufwand eigene Data-Apps für ihre Maschinen bauen.“ Für komplexere Datenauswertungen nutzt Hirschmann einen integrierten Script-Editor. Die Engine deckt mit R und Python die beiden für Statistik und Datenanalyse wichtigsten Sprachen ab. „Auch das war für uns ein wichtiges Kriterium, da wir damit auch Machine Learning-Algorithmen einbinden können, die derzeit in einem gemeinsamen Forschungsprojekt mit der Fachhochschule Vorarlberg entstehen“, sagt Schuler. „Künftig wollen wir die Datenbasis auch für Prozessfähigkeitsanalysen nutzen.“ Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

IIoT-Anbindung mit SAP PCo

Zuerst startete Hirschmann mit dem Anbieter den Aufbau der IIoT-Infrastruktur. Im ersten Schritt fokussierte man sich dabei auf 30 Spritzgussmaschinen in Rankweil. Die Anbindung gestaltete sich sehr einfach, da die Lösung auch mit dem vorhandenen Manufacturing Execution System (MES) zusammenspielt und sich die Daten über SAP Plant Connectivity (PCo) abholen kann. Alle Maschinendaten werden zunächst über OPC UA-Schnittstellen an das PCo-System übertragen, dort gebündelt und normalisiert und schließlich an den Cloud-Broker geschickt. Das MES überträgt die Aufträge mit Zielgrößen auf die Maschinen, steuert die Programmauswahl auf den Maschinen und gibt Rückmeldungen an das ERP-System zur betriebswirtschaftlichen Bewertung – etwa zur Verteilung von Gut- und Schlechtteilen, Materialverbräuchen und Produktionszeiten. Wenn es darum geht, Daten über einen längeren Zeitraum zu betrachten und auszuwerten, übernimmt die Datenplattform: „Laufen unsere Produktionsprozesse stabil? Sind Verschleißerscheinungen erkennbar? Oder deutet sich eine Verschlechterung der Qualität an? Das sind alles Fragen, die für uns beantwortet werden“, erläutert Sebastian Schuler. Im nächsten Schritt sollen auch High-Speed-Assembly-Maschinen an die Datenplattform angebunden werden, die ihre Daten in sehr viel kürzeren Zeitabständen übermitteln. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Vielfältiger Nutzen erschlossen

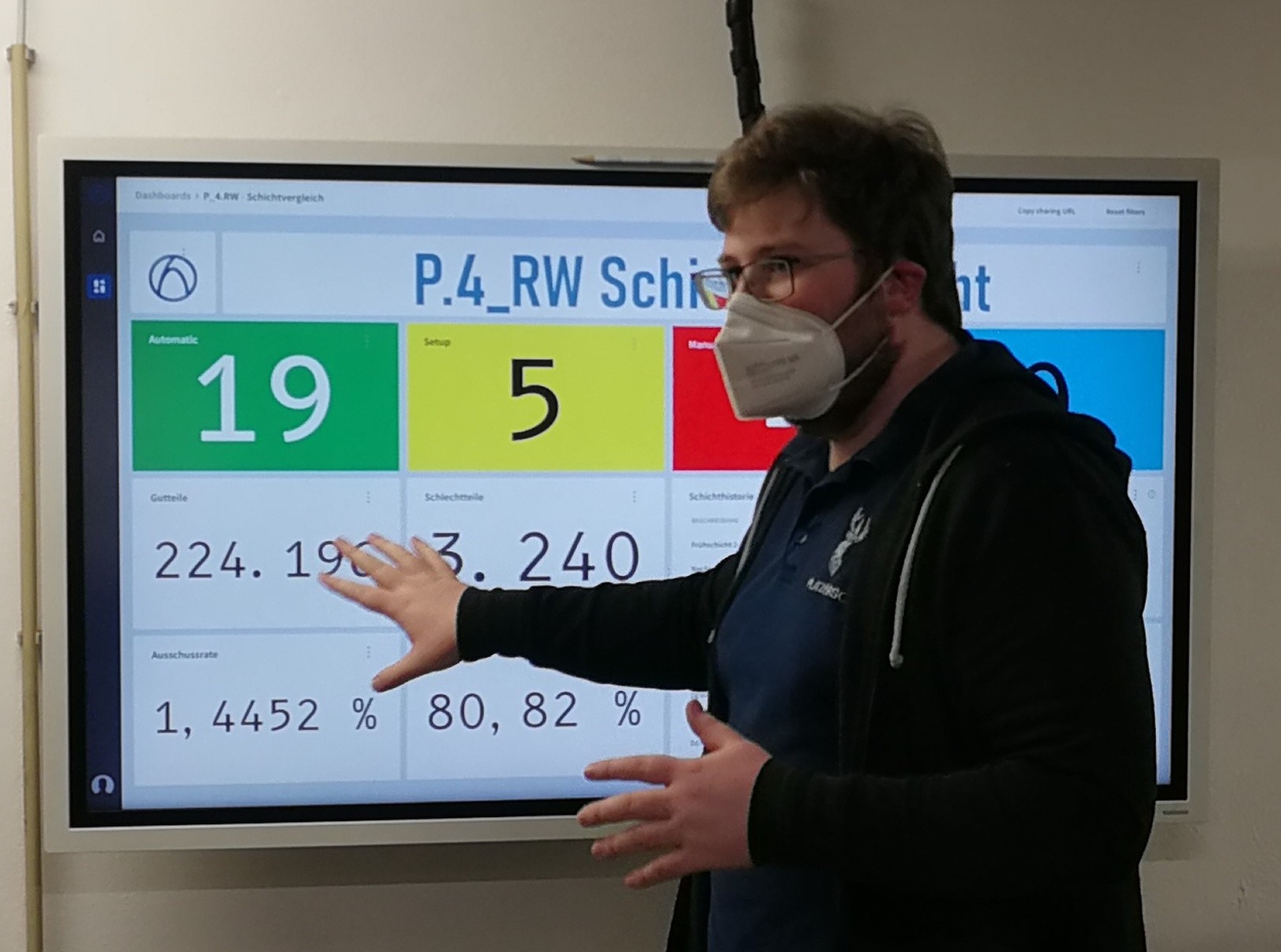

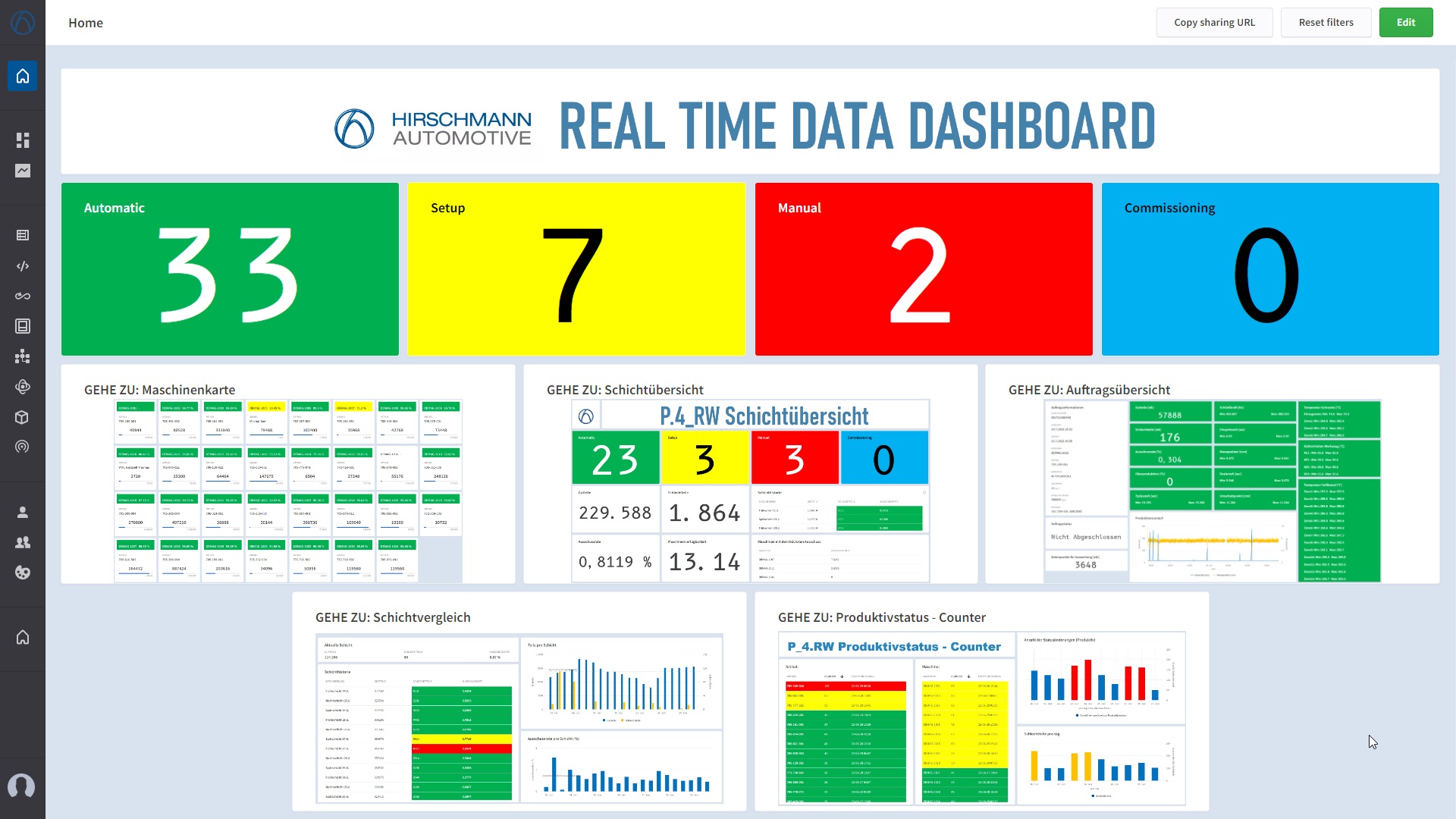

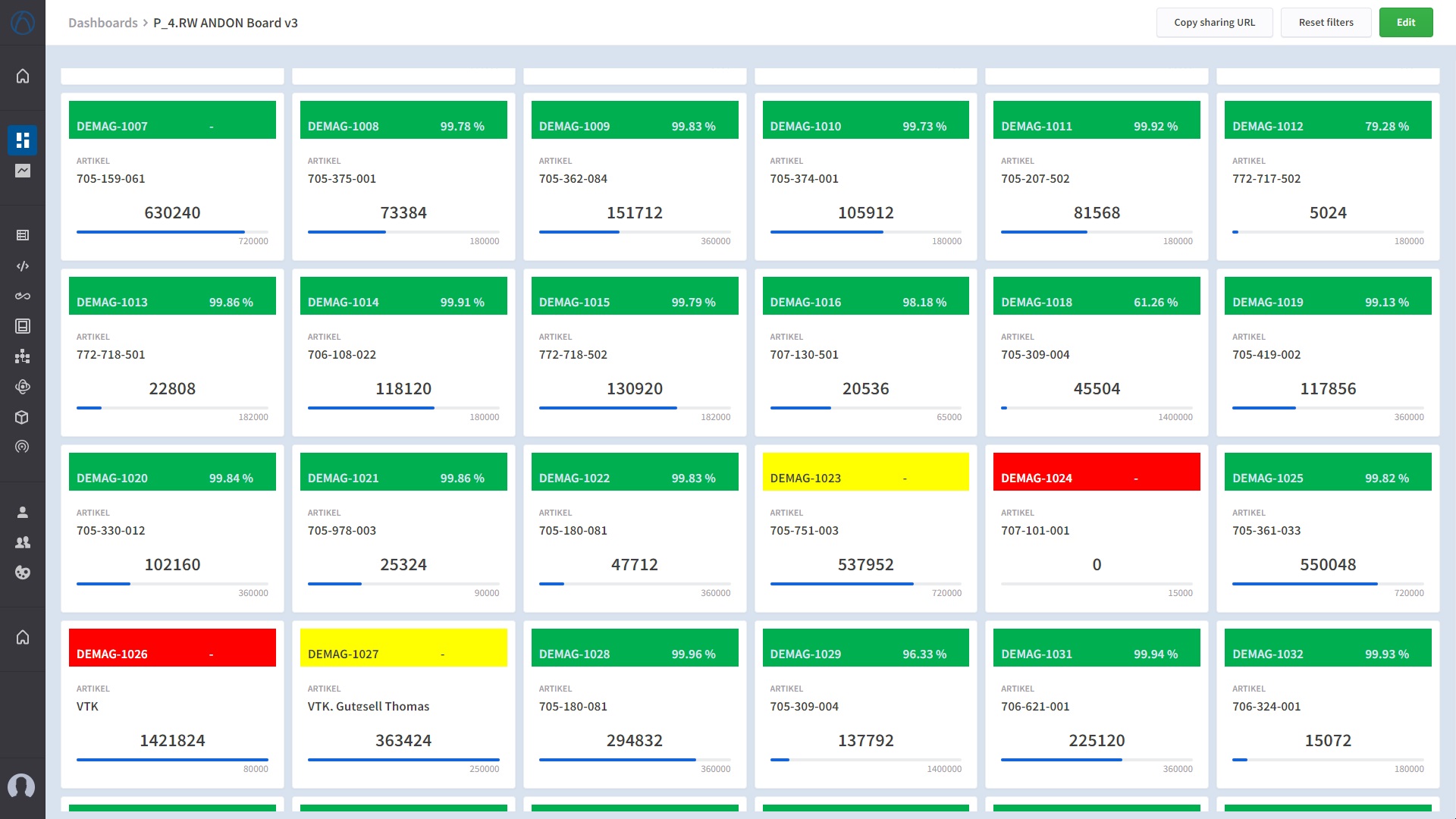

Die Plattform liefert in Echtzeit Einblicke in die Leistungsparameter einer Maschine und beleuchtet auch Abhängigkeiten zwischen diesen Parametern. „Dies ermöglicht deutlich tiefergehende Analysen als es mit unseren bisherigen Tools möglich gewesen wäre“, sagt Schuler. Auswertungen von Zeitreihendaten fanden früher nur punktuell statt und wurden meist manuell durchgeführt. Im neuen IIoT kann Hirschmann nun zu jedem beliebigen Zeitpunkt aktuelle Auswertungen zu Trends in der Produktion abrufen. In mehreren Fertigungsbereichen sind bereits Andon Boards installiert, die aktuelle Produktionskennzahlen anzeigen. Per Drill-Down können die Verantwortlichen auch sehr schnell Fehlerursachen eingrenzen. Und nicht zuletzt dienen die Informationen der industriellen Datenplattform auf vielfältige Weise dazu, Prozesse zu vereinfachen und Aufwände zu reduzieren. So wissen Mitarbeiter in der Produktion heute genau, wann sie eine Maschine wieder rüsten müssen, weil ihnen die verbleibende Zeit für die Auftragsbearbeitung in der App angezeigt wird. So entfallen regelmäßige Kontrollgänge zur Maschine und die Abläufe am Shopfloor werden schlanker.

Fortschrittlichere Analysen

Aktuell arbeitet Hirschmann an einem gemeinsamen Forschungsprojekt mit dem Josef Ressel Zentrum für Robuste Entscheidungen, das an der Fachhochschule Voralberg in Dornbirn angesiedelt ist. Ziel des Projekts ist, die durch das IIoT bereitgestellten Daten mit Machine Learning-Technologie für Prozessfähigkeitsanalysen zu nutzen. Speziell entwickelte Algorithmen erkennen in der Datenbasis automatisch Abweichungen, die sich möglicherweise direkt auf die Leistung der Maschinen oder die Produktqualität auswirken. „Diese Informationen ermöglichen uns künftig, proaktiv zu reagieren, falls sich mögliche technische Probleme abzeichnen“, sagt Felix Salcher. „Umgekehrt können uns diese Analysen aber auch bestätigen, dass alle Prozesse wie gewünscht laufen. Wenn alle Parameter im grünen Bereich sind, benötigen wir weniger Qualitätsstichproben und vermeiden so unnötige Kosten.“