Produktionsplanungssystem in der Luft- und Raumfahrtindustrie

Pünktlich ins All – mit der passenden Ressourcenplanung

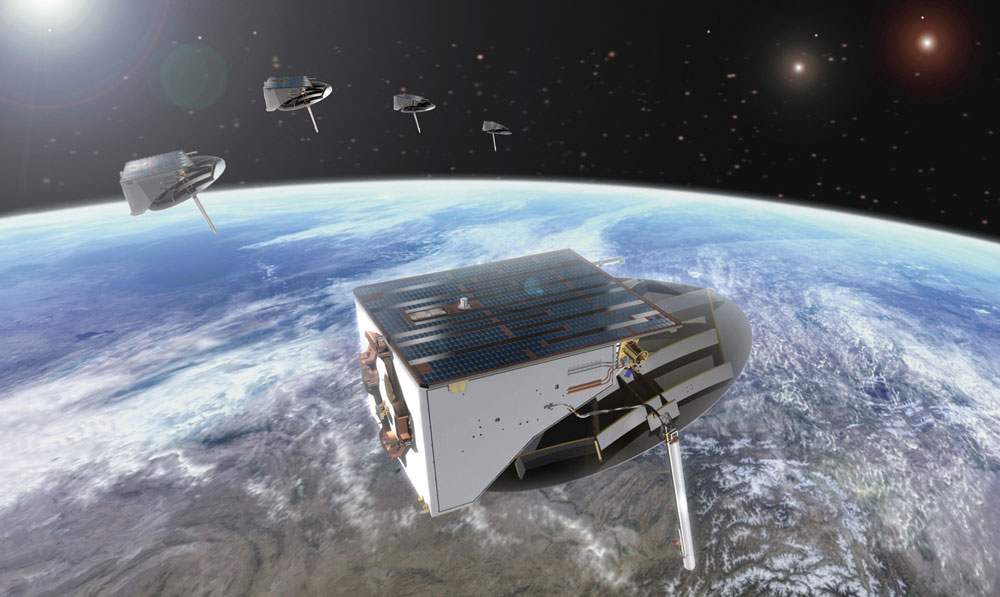

Tesat-Spacecom entwickelt und fertigt kundenindividuelle Produkte der Satellitenkommunikation im technologischen Grenzbereich. Ein leistungsfähiges Produktionsplanungssystem sorgt dafür, dass die Geräte mit Durchlaufzeiten von oft mehr als einem Jahr tagesgenau beim Kunden ankommen.

Mit Sitz in Backnang bei Stuttgart ist Tesat ein weltweit agierendes Hochtechnologieunternehmen. Bereits mehr als 700 Satelliten sind mit dessen Geräten im All unterwegs. Perfektion ist ein Muss, denn wenn ein Satellit erst einmal in 36.000 Kilometern Höhe auf seiner Umlaufbahn fliegt, muss er für mindestens 15 Jahre zuverlässig arbeiten. Um solche Technik pünktlich und zum vereinbarten Preis zu liefern, muss das Zusammenspiel von Entwicklung, Produktion und Test ebenfalls erstklassig sein. Eine typische Projektdauer beträgt 12 bis 18 Monate. Die Herausforderung bei Tesat besteht darin einerseits komplexe Projekte zu managen, andererseits mit dynamischen Engpässen und deren Wechselwirkung auf andere Projekte umzugehen. Das alles bei hoher Auslastung und vielen Engpasssituationen. Dies betrifft sowohl die Entwicklung, als auch Produktion und Test. Aufgrund des starken Wachstums der letzten Jahre stießen die bestehenden Prozesse und auch die Methodik der Planung und Steuerung an ihre Grenzen. Die hohe Arbeitslast führte dazu, dass eine Vielzahl von Projektleitern und Steuerern bei Engpässen Prioritäten vergaben, um ihre Aufträge zu beschleunigen, was dann aber insgesamt zu Produktivitätsverlusten führte. Die Planung sorgte mit viel Aufwand für ein ständiges Nachziehen des Planes und hinkte stetig dem aktuellen Zustand hinterher. Die Pläne hatten bestenfalls Vorschlags-charakter und dienten nicht als verbindliche und realistische Vorgabe. Eine Vielzahl an Subsystemen musste ausserhalb des ERP-Systems manuell synchronisiert und gepflegt werden. Eine Folge war hoher manueller Planungs-Aufwand, schlechte Termintreue, hohe Bestände, Misstrauen in die Planung und konsequenterweise ein immer höheres Bedürfnis der Kunden nach Detaillierung. Die Kundenforderung reichte bis zu täglichem Reporting auf Arbeitsgang-Ebene – bei rund 450.000 aktiven Arbeitsgängen. Aufgrund der permanenten Abweichungen vom Plan war eine kontinuierliche Neuplanung erforderlich. Der Aufwand hierfür war so hoch, dass die Anforderungen teilweise nicht mehr erfüllt werden konnten. Der Ansatz einer klassischen Planungslösung würde den Teams jegliche Flexibilität, Eigenverantwortung und lokale Optimierungsmöglichkeit nehmen. Täglich auftretende Abweichungen müssten permanent im Plan nachjustiert werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Die Anforderungen

Um die Lieferperformance wieder herzustellen und gleichzeitig die manuellen Aufwände zu reduzieren, forderten die Verantwortlichen Georg Schumpp und Ralph Schmid einen radikalen Wechsel des Denkansatzes ein. In Software gegossen fanden sie sich in der Planungslösung 3Liter-PPS von LF Consult aus Stuttgart. Sie musste folgende Ziele unterstützen:

.tlist li{margin-bottom: 8px;}

- verbindliche Pläne, die erreichbar sind

- Liefertermintreue > 90 Prozent

- Kapazitätsplanung gegen begrenzte Kapazitäten über den Wertstrom

- Verantwortung des Ressourcenangebotes bei den Teams lassen

- verbindliche Terminzusagen in der Angebotsphase treffen können

- einen einheitlichen Projekt- und Produktionsplan für alle schaffen

- eine Integration in SAP ERP

- Transparenz schaffen in Echtzeit bei Planung, Arbeitsfortschritt

Produzieren im Takt

Der Ansatz des Softwareherstellers heißt abgekürzt PIT und steht für Produzieren im Takt. Er unterstützt die Eigenverantwortung der Teams in Entwicklung, Produktion und Test sowie deren Flexibilität durch die Aufteilung der Planung und Steuerung in eine zentrale Grobplanung auf Ressourcengruppen und eine dezentrale Feinplanung innerhalb der Gruppen. Die Planung erfolgt in festen Zeitrastern, dem Ressourcen-Takt. Die Breite der Zeitraster, etwa Tag oder Woche, regelt den Umlaufbestand und damit den Flussgrad in den jeweiligen Wertströmen. Durch die Synchronisation über alle Takte innerhalb des Unternehmens können jegliche Kapazitäten im Produktionsplanungssystem (PPS) geplant werden. Innerhalb der Ressourcen-Takte organisieren sich die Teams innerhalb der Taktdauer selbst.