Vom MPR I-Lauf bis zum Advanced Planning & Scheduling

Welche Produktionsplanung soll es sein?

Planung ersetzt den Zufall durch den Irrtum. Wieviel Wahrheit steckt in diesem Sinnspruch, wenn es um die Produktionsplanung und -steuerung (PPS) mit ERP-Software geht? Tatsächlich sind viele Unternehmen mit ihren Planungsresultaten nicht zufrieden. Hier anzusetzen lohnt, denn mit der Produktionsplanung steht und fällt die Termintreue, eine bedarfsgerechte Materialversorgung und die Effizienz der Produktion.

Die Basis für eine funktionierende Produktionsplanung und -steuerung, ob mit oder ohne ERP, sind Absatzprognosen und Kundenaufträge, eventuell noch Lageraufträge, hinter denen letztlich aber auch Kundenaufträge stehen. Eine für ein ERP-System verwendbare Absatzprognose muss bis auf die genaue Identnummer des Verkaufsprodukts heruntergebrochen sein. Eine Vorhersage auf aggregierten Produktgruppenebenen ist planerisch nicht verwendbar und muss gegebenenfalls auf Basis von Vergangenheitswerten auf Einzelprodukte verteilt werden. Ähnliches gilt für konfigurierbare Produkte, deren Variantenfestlegung erst bei der Erfassung des konkreten Kundenauftrags entsteht. Wenn dann die Varianten konstruktionsbedingt bereits in den untersten Stücklistenstufen festgelegt werden, ist selbst eine auftragsneutrale Planung von Komponenten und Baugruppen schwierig. Die Konsequenzen sind entweder lange Lieferzeiten, weil keine kundenauftragsneutrale Vorfertigung möglich ist, oder hohe Bestände aufgrund einer Vielzahl an vorgefertigten oder beschafften Komponenten und Baugruppen. Selbst wenn diese erschwerenden Randbedingungen nicht vorliegen, stellt eine Absatzprognose angesichts immer individueller Produkte, kürzerer Lieferzeiten und volatilerer Märkte eine Produktionsplanung mit ERP-Systemen vor steigende Herausforderungen. Dabei kann eine klassische ERP-basierte Absatzplanung zwar helfen, aber deutlich bessere Hebel bieten meist Ansätze, die moderne Möglichkeiten rund um das Internet of Things (IoT) und Industrie 4.0 nutzen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Wenn Kundenaufträge stören

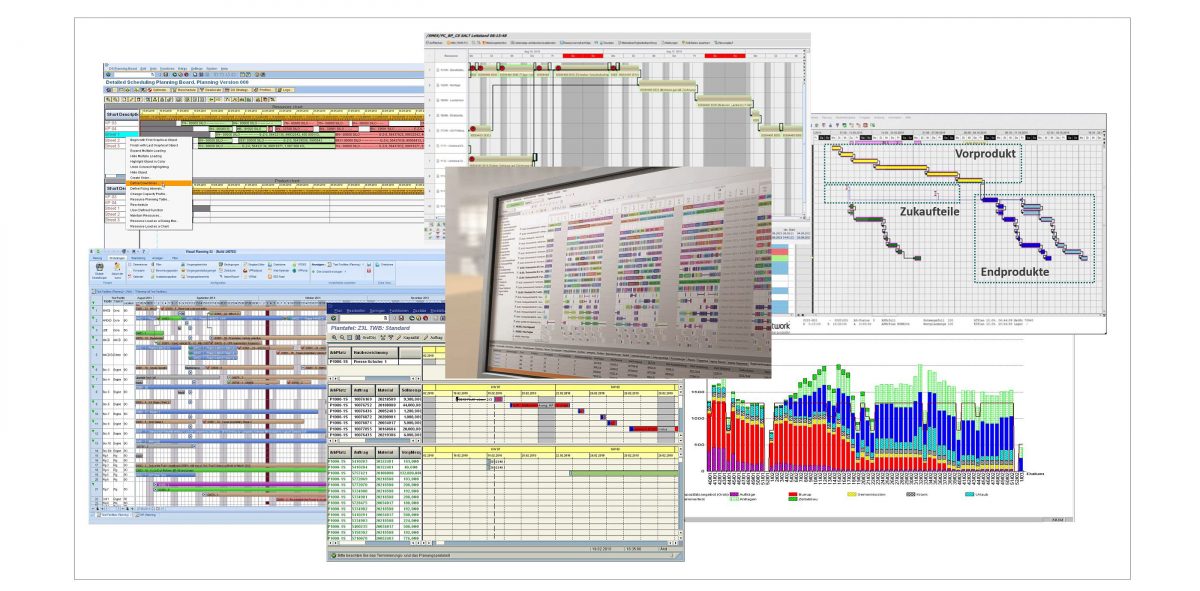

Das Zitat eines Fertigers: „Wünschenswert wäre eine Planung für den Vertrieb, die es in Echtzeit ermöglicht unter Berücksichtigung von Materialverfügbarkeit und Auslastung über alle Fertigungsstufen einen entsprechenden Liefertermin zu ermitteln.“ Da dies in den meisten Unternehmen Wunschdenken ist, werden in der Praxis Liefertermine anhand von Standardlieferzeiten, Online-Bestandsinformationen oder erst nach Rückfragen und aufwändigen Ermittlungen in der Disposition zugesagt. Aber wie sehen die Alternativen aus und was können gängige Module zur Produktionsplanung und -steuerung in den ERP-Systemen? Wie unterscheiden sie sich von Advanced Planning and Scheduling-Tools (APS) und wie grenzen sich beide gegen die Leitstände zur Planung und Steuerung ab, die Manufacturing Execution-Systeme (MES) meist mitbringen?

Der Klassiker – PPS im ERP-System

PPS auf ERP-Basis ist der Klassiker unter den IT-gestützten Lösungen zur Produktionsplanung. Da sich die Planbarkeit je nach Art der Komponenten, Baugruppen und Erzeugnisse unterscheidet, unterstützen ERP-Systeme in der Regel drei Verfahren für die Produktionsplanung: die bedarfsgesteuerte Planung mit dem Material Requirements Planning-Verfahren (MRP), die verbrauchsgesteuerte Planung mit Meldebeständen oder stochastischen Bedarfen sowie eine Vorplanung für Leitteile oder eine Baugruppenvorplanung. Alle Verfahren erzeugen Produktions- und Beschaffungsvorschläge mit Menge und Termin. Aus Sicht der Produktionsplanung steht dabei die MRP-Planung im Vordergrund, meist als Batch-Lauf in der Nacht, eventuell noch einmal ‚regulär‘ im Tagesverlauf oder auch als Ad hoc-Planung bei Bedarf. Dabei werden die Auftragsvorschläge durch Rückwärtsterminierung ausgehend vom Bedarfstermin gebildet. Dies kann anhand einer Stücklistenauflösung über eine Vielzahl an Fertigungsstufen mit entsprechender Losbildung auf jeder Stufe erfolgen. Wenn im MRP-Lauf aufgrund (zu) knapper Kunden- oder Bedarfstermine der Starttermin von Produktionsaufträgen in der Vergangenheit liegen, erfolgt zumeist eine automatische Vorwärtsterminierung der betreffenden Aufträge, ausgehend von der ‚Heute-Linie‘ mit verkürzten Pufferzeiten, so dass sich damit theoretisch machbare Fertigstellungstermine und eine rückstandsfreie Planung ergeben. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Dilemma Sukzessivplanung

Damit ist der MRP-Lauf zumeist noch nicht beendet. Weil sich in der ERP-Welt das MRP II-Verfahren mit einer Material- und Kapazitätsplanung durchgesetzt hat, beginnt nun das bekannte Dilemma der MRP II-Sukzessivplanung. Denn erst, wenn die Aufträge bereits mengen- und terminmäßig geplant sind, werden Aufträge auf Kapazitäten, also auf Arbeitsplätze, eingelastet. Das heißt, erst wenn die Aufträge terminiert sind, stellt das System fest, ob damit Arbeitsplätze unter- oder überlastet sind und weist dem Planer die Kapazitätssituation aus. Um etwaigen Engpässen vorzubeugen, lassen sich Aufträge verschieben oder mehr Kapazitäten durch Überstunden oder Schichtänderungen schaffen. Die dafür erforderlichen Abstimmungen laufen allerdings meist manuell. Daher wird das Verfahren auch als ‚infinite Planung‘ gegen unbegrenzte Kapazitäten bezeichnet. Eine sogenannte ‚finite Planung‘ gegen begrenzte Kapazitäten ist im Rahmen einer MRP-Sukzessivplanung in der Praxis schon aufgrund der zumeist falschen Terminfenster der Aufträge wenig sinnvoll, selbst wenn das ERP-System einen automatisierten Kapazitätsabgleich unterstützt.