Externe Bauteile präzise kalkulieren

Kostenprüfung in drei Minuten

Der Präzisionsexperte Physik Instrumente kauft Zerspanungsteile für mehrere Millionen Euro pro Jahr ein. Da sollten die Produktentwickler gut über deren Kosten informiert sein, um preisbewusst konstruieren zu können. Daher setzt das Unternehmen auf eine Software, die Bauteilkosten direkt im CAD-System darstellt.

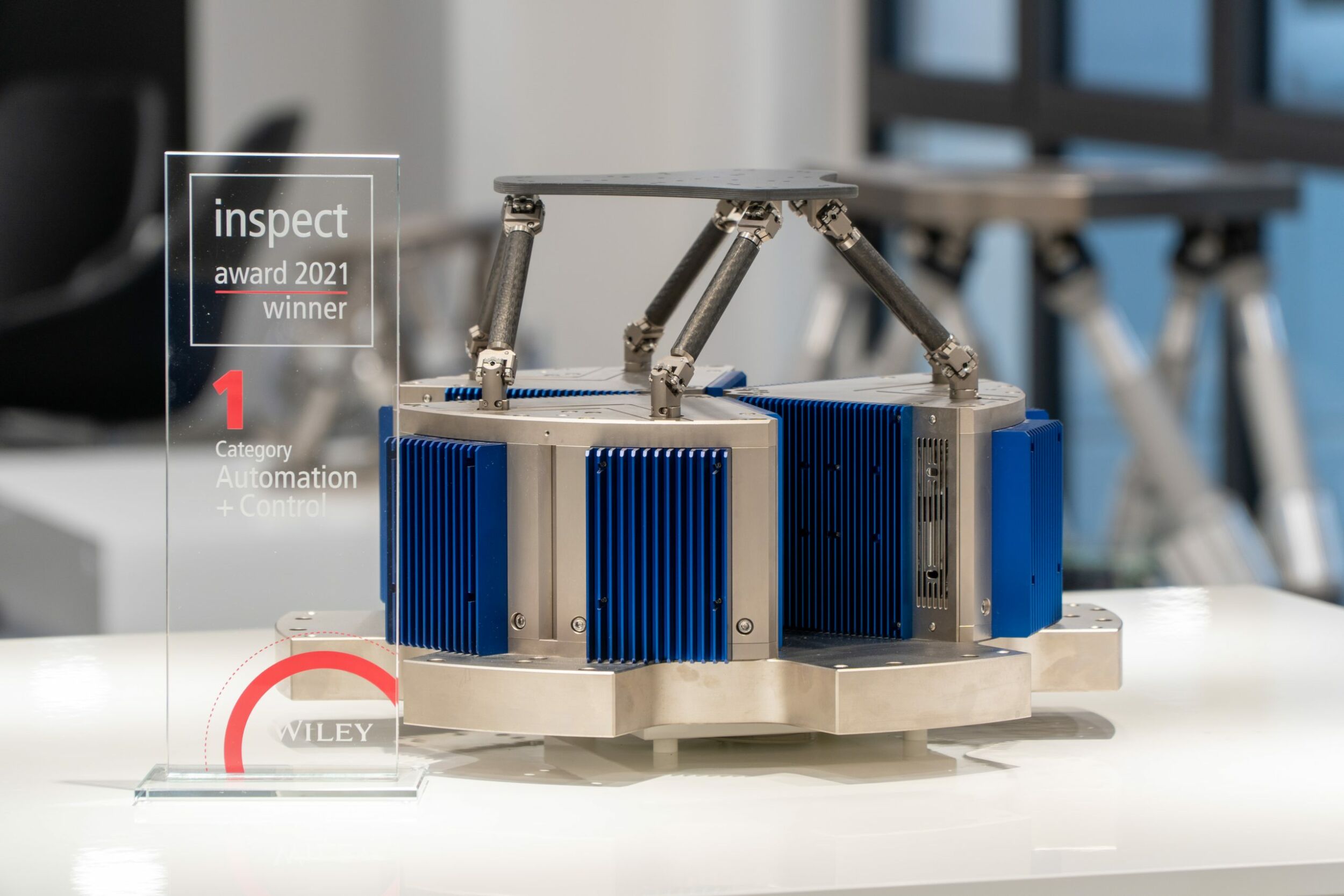

Mit mehr als 50 Jahren Erfahrung in der Nanopositionier- und Piezotechnologie, einem sich ständig weiterentwickelnden Produkt- und Technologieportfolio sowie tiefgreifendem Anwendungswissen für die Automatisierung von Präzisionsbewegungen verhilft Physik Instrumente (PI) seinen Kunden in der Halbleiterindustrie, in Mikroskopie und Biowissenschaften, Photonik und in der industriellen Automatisierung zu Technologiesprüngen. Von den weltweit 1.300 Mitarbeitern sind etwa ein Drittel mit Forschung und Entwicklung rund ein weiteres Drittel mit der Fertigung beschäftigt. In neun Werken, davon vier in Deutschland, entstehen die Produkte für den Weltmarkt. In der Produktion konzentriert sich die Firma auf die Kernkomponenten wie Piezotechnologien, Antriebstechnologien und Sensorik. In der mechanischen Fertigung liegt der Eigenanteil nur im einstelligen Prozentbereich, überwiegend Bauteile mit höchsten Toleranzanforderungen und Versuchsmuster. Der weitaus größere Teil der Dreh- und Frästeile wird extern beschafft, das jährliche Einkaufsvolumen beträgt mehrere Millionen Euro.

Umständliche Kostenkontrolle

„So notwendig eine Kostenkontrolle unter diesen Umständen ist, so ineffektiv gestaltete sich der Prozess in der Praxis“, berichtet Thomas Kuhne, der bei PI in einer Stabsfunktion für Operational Excellence tätig ist. Die Kostenvorgaben waren oft ebenso unbekannt, wie die aktuellen Beschaffungspreise. Um Kostenvorgaben zu überprüfen, mussten Bauteile in Solid Works konstruiert und Fertigungszeichnungen erstellt werden. Anschließend konnte der Einkauf Anfragen bei Lieferanten stellen und die Vorkalkulation der Komponenten an die Entwicklung geben. Die Zeichnungserstellung musste abgeschlossen und an den Einkauf weitergegeben werden, um zu einer Kostenabschätzung zu gelangen. Bis die Ergebnisse in Form von Angeboten vorlagen, war die Entwicklung mit einer Kaskade von abhängigen Bauteilen eigentlich bereits abgeschlossen. „Konstruiert wurde bei uns oft aus Sicht der technischen Lösung“, sagt Thomas Kuhne. „Die preisliche Einordnung über Lieferantenanfragen war umständlich und gab vor allem wenig Aufschluss über die wesentlichen Kostentreiber bei der Fertigung der einzelnen Teile.“ Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Die Zielvorstellung

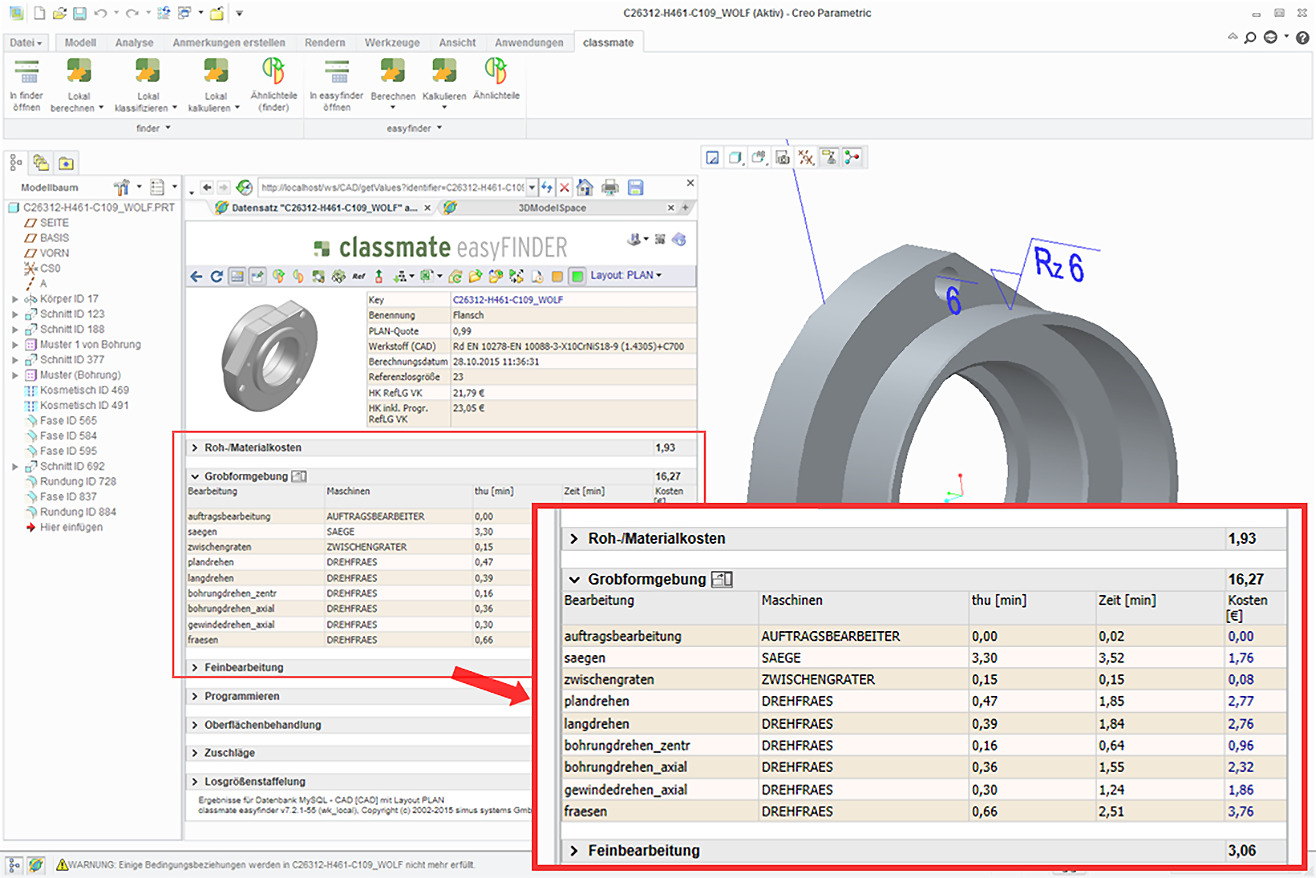

Ein Kollege im Leitungsteam von PI machte auf die Software Simus Classmate aufmerksam, die nach firmenspezifischer Anpassung anhand von CAD-Modellen Arbeitspläne erstellt und die Arbeitsgänge automatisch kalkuliert. Anhand der Geometrieobjekte werden Informationen zu Parametern wie Abmessungen und Oberflächengüten ermittelt. Damit bestimmt die Anwendung im nächsten Schritt automatisch die Technologien und Rahmenbedingungen für die Fertigung. Anhand des Rohmaterials, der Geometrie und der Arbeitsabfolge werden die Zeiten und darüber die Kosten berechnet. In wenigen Sekunden erhielten die Spezialisten so eine Kostenübersicht des Bauteils, mit Informationen über die Kostentreiber sowie die Rüst- und Bearbeitungszeiten. „Das war für uns ein echter Produktivitätssprung“, berichtet Thomas Kuhne. „Auf diese Weise verfügen Entwickler jederzeit über Kosteninformationen, Einkäufer können anhand der technischen Informationen qualifiziert anfragen und verhandeln.“ Nach einer Präsentation der Lösung erarbeitete der IT-Anbieter Simus Systems einen Projektvorschlag für die Einführung der Software bei PI, der angenommen wurde. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Einführung in zehn Monaten

Ende Februar 2020 begann das Projektteam um Thomas Kuhne mit einem Einkäufer, einem Konstrukteur und zwei Mitarbeitern der IT-Firma mit den Vorbereitungen. Die Hauptaufgabe bestand darin, die zahlreichen Besonderheiten der zehn zu berücksichtigenden Fertigungsverfahren in die neue Standard-Datenbank zu implementieren. Dazu gehörten das Erodieren von komplexen Geometrien zum Herstellung sehr flexibler Gelenke, das Drehen und Fräsen, Blechbearbeitung und Oberflächenbehandlung. Jeden Monat nahm sich das Team ein Verfahren vor, um bis Ende November das Projekt abzuschließen. Anschließend wurden rund 30 Nutzerlizenzen implementiert und die verschiedenen Anwendergruppen geschult. Ab Januar 2021 ist die Lösung freigegeben.

Drei Minuten statt drei Wochen

Nun haben die Konstrukteure direkt in SolidWorks die Möglichkeit, die Funktionalität Classmate Finder aufzurufen und die Kosteninformationen zum aktuellen Bauteil aufzurufen. Kostentreiber werden farblich markiert, was auch Lerneffekte bei den Anwendern hervorrufen dürfte. „Für den bisherigen Prozess der Kostenprüfung mit mehreren Lieferantenanfragen, ohne echten Beschaffungsfall, mussten wir bis zu drei Wochen veranschlagen“, sagt Thomas Kuhne. „Nun erreichen die Konstrukteure das Ziel in wenigen Minuten. Die Angebotserstellung für die Kunden wurde dadurch ebenso beschleunigt. Vor allem können wir nun bereits im Designprozess Einfluss auf die Kosten nehmen.“ Immer noch werden die Ergebnisse der Vorkalkulation anhand von Angeboten überprüft. „Wo wir Abweichungen nachgegangen sind, haben wir die Ursachen gefunden und ein Merkblatt für die Konstrukteure erstellt“, berichtet Kuhne. Auch der Einkauf zieht Nutzen aus der Anwendung, die Bauteildaten per Kalkulationstabelle aus der Entwicklung erhält. Damit werden Verhandlungen faktenbasiert geführt, Marktpreise ermittelt oder auch Staffelpreise berechnet. „Insgesamt stellen wir weniger Lieferantenanfragen und sparen Aufwand bei Routinetätigkeiten“, sagt Kuhne. „Die gewonnene Zeit nutzen wir für Potenzialanalysen von vorhandenen Bauteilen.“ Zurzeit prüft die Leitung den Einsatz der Lösung in weiteren Wertströmen. Da sich die wichtigen Toleranzangaben oft nur als Annotationen auf Zeichnungen befinden, nicht als Product Manufacturing Information (PMI) in den 3D-Modellen, müssen die Konstruktionsrichtlinien angepasst werden. Doch im kommenden Jahr kann die Software an weiteren Standorten des Unternehmens ausgerollt werden.