Gegen endliche Ressourcen geplant

Je besser die Daten, desto genauer die Planung

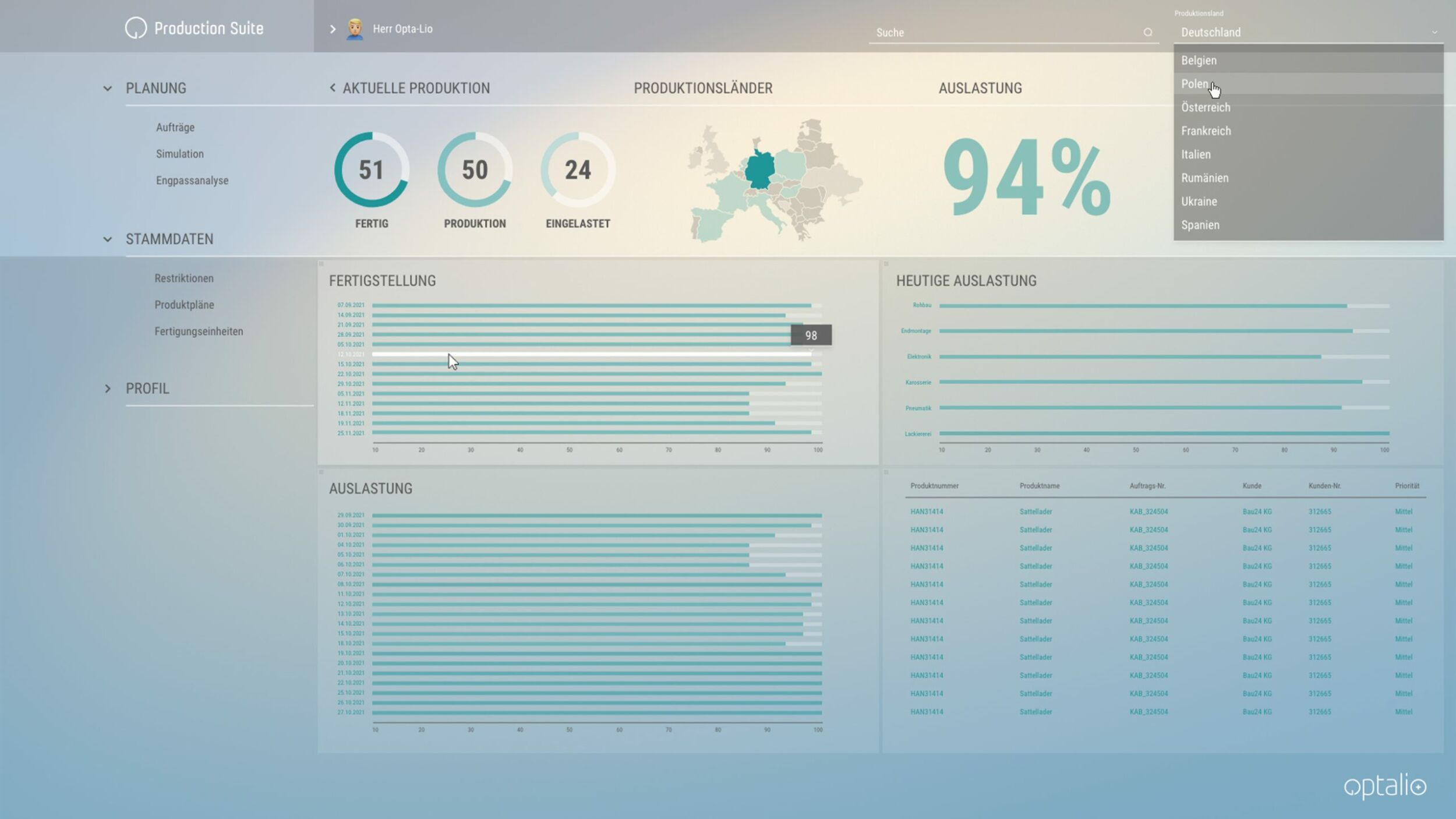

Während manche Produktionslinien hochautomatisiert arbeiten, lenken andere Unternehmen ihre Fertigung noch mit Zettel, Stift und Excel-Tabelle. Diese Umgebungen ließen sich mit datenbasierten Lösungen oft deutlich flexibler und produktiver steuern, etwa mit der Produktionsplanungssoftware von Optalio.

Die Herausforderungen in der manuellen Produktionsplanung sind zahlreich. So sorgt etwa zunehmende Variantenvielfalt für mehr Komplexität und Krankheiten sowie nicht verfügbare Ressourcen können kaum kalkuliert werden. Datenbasierte Lösungen helfen dabei, das Risiko von Ineffizienzen zu reduzieren. Optalio bietet eine PPS (Produktionsplanung und Steuerung)-Lösung mit verschiedenen SaaS-Modulen für kleine und mittelständische Unternehmen an. Die Module können miteinander interagieren und Handlungsempfehlungen für spezielle Anwendungsfälle aussprechen. KMUs können so ihre Feinplanung gegenüber endlichen oder kurzfristigen Kapazitäten justieren oder auf Ereignisse wie Maschinenausfälle oder krankheitsbedingte Personalengpässe reagieren. Das System unterstützt zudem Engpass-Analysen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Ist-Zustand ermitteln

Eine Implementierung des Systems beginnt in der Regel mit einer Bestandsaufnahme des Ist-Zustandes beim produzierenden Unternehmen vor Ort. Es wird analysiert, welche Daten zur Optimierung nötig sind und welche Datenquellen bereits genutzt werden. Im Anschluss wird die Optalio-Plattform an die Unternehmenssysteme, etwa ERP- oder MES-Software, angebunden. Im nächsten Schritt erfolgt die Implementierung sogenannter Data Pipelines, um Daten aus diesen Systemen zu ziehen, die dann entweder in der Cloud oder On-Premise gespeichert werden. Aufgrund der Daten kann die Optalio-Löung per KI-Analyse Zusammenhänge und Abhängigkeiten aus Betriebsdaten, Personal- und Lagerkapazitäten sowie Prozessketten erkennen – schon während der Datenerhebung. Dabei gilt: Je umfangreicher und lückenloser die Daten, desto besser sind die Ergebnisse. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Reihenfolge optimieren

Zur Optimierung der Herstellungsreihenfolge müssen Anwender im Modul ‚Production‘ zunächst Produkte, Fertigungseinheiten und Produktionspläne anlegen. Bewährt hat sich, zunächst eine bestimmte Anzahl an Neuaufträgen zu sammeln – die Bearbeitung bereits begonnener Aufträge kann in der Zwischenzeit fortgeführt werden. Wenn nach etwa einer oder zwei Wochen mehrere Neuaufträge für die Planung bereitstehen, ist abzusehen, wie die unterschiedlichen Produktionsanforderungen die Herstellungsreihenfolge beeinflussen. Dazu zählen Stillstandzeiten für Umrüstungen oder Reinigung, unterschiedliche Arbeitsschritte und verschiedene Arbeitszeiten. Die Lösung bringt Aufträge so im Optimierungslauf unter, dass Restriktionen wie beschränkte Kapazitäten oder Wunschliefertermine automatisch berücksichtigt werden. Auf diese Weise lässt sich die Durchlaufzeit oft verbessern. Da datenbasierte Lösungen Parameter und Kapazitäten automatisch erfassen können, erhöht sich auch die Prozess- und Datentransparenz. Prozesse können simuliert werden und Liefertermine sind prognostizierbarer. Sollte es zu Abweichungen kommen, können die Verantwortlichen die Produktion neu einbuchen und die geänderten Liefertermine an den Kunden melden. Um vollen Nutzen aus der Lösung zu ziehen, müssen Daten aus verschiedenen Quellen erhoben, aufbereitet und verarbeitet werden – ebenso braucht es die richtige Infrastruktur. Optalio arbeitet dafür etwa mit externen Partnern zusammen.