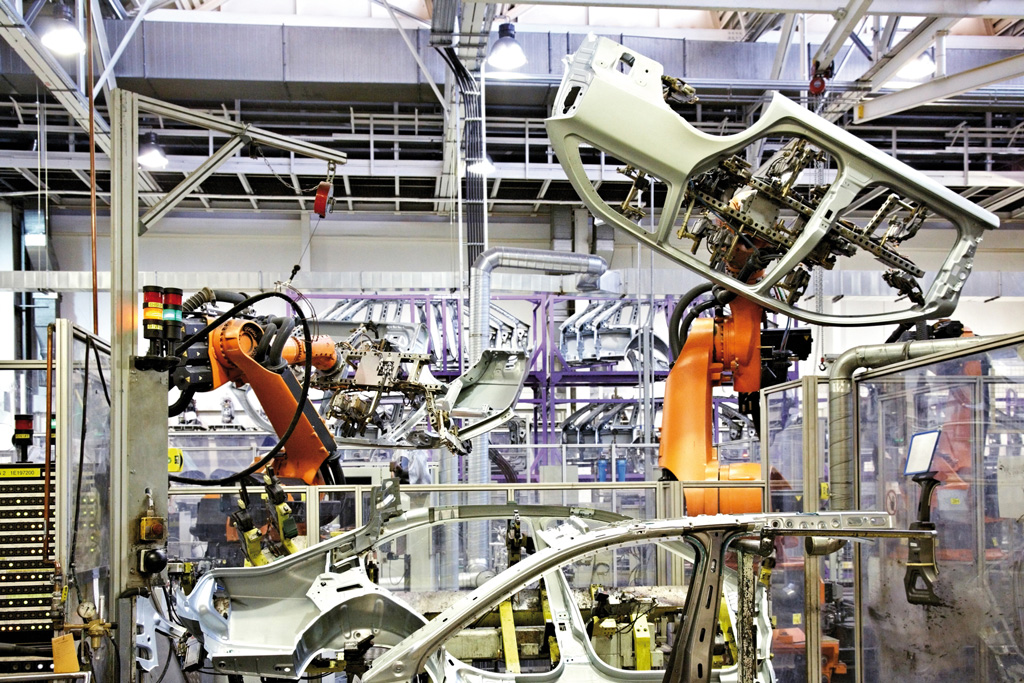

Produktionsplanung und Bestandsmanagement

Mit Blick in die Zukunft geplant

Zur Feinplanung ihrer Produktionsabläufe setzen viele Unternehmen auf Advanced Planning & Scheduling-Systeme. Diese Programme berücksichtigen allerdings oft nicht alle Einflussfaktoren der Lieferkette. Werden jedoch die Daten der Bedarfs- und Produktionsplanung integriert, lassen sich bei den Planungen auch künftige Entwicklungen antizipieren.

Planungsprozesse sind häufig unübersichtlich und schwer nachvollziehbar. Das liegt an vielen verschiedenen Einflussfaktoren die kalkuliert und hinsichtlich ihrer wechselseitigen Einflussnahme analysiert werden müssen. Unternehmen stehen vor der Herausforderung, den Überblick über ihre Kapazitäten zu behalten und Personal-, Zeit- und Materialressourcen bestmöglich einzusetzen. Dazu kommen vermehrt spezielle Softwarelösungen zur Produktionsplanung zum Einsatz: sogenannte Advanced Planning & Scheduling- oder APS-Systeme. Diese terminieren Produktionsprozesse und führen in einem zentralen mathematischen Modell die relevanten Daten zusammen. Die Lösungen übernehmen die Fertigungsaufträge aus dem ERP-System und optimieren die Reihenfolge, in der sie bearbeitet werden sollen. Unter Berücksichtigung der personellen Ressourcen und der Produktionskapazitäten erfolgt die Zuordnung der Aufträge zu den vorhandenen Arbeitsplätzen. Doch klassische APS-Systeme können den Planungsprozess häufig nicht auf allen Ebenen unterstützen. Sie berücksichtigen beispielsweise nur bereits vorhandene Kundenaufträge, erstellen aber keine Prognosen für die künftige Auftragsentwicklung. Weil die Systeme keinen Zugriff auf aktuelle Bestandsdaten haben, können zudem oft keine zuverlässigen Sicherheitsbestände für die Produktionsmaterialien kalkuliert werden. Hinzu kommt, dass die Zeiten für die Rohwarenbeschaffung in vielen Lösungen nicht berücksichtigt werden. Im schlimmsten Fall hat ein Unternehmen so zwar zahlreiche Fertigungsaufträge vorliegen und eine optimal getaktete Produktion – diese kann allerdings nicht starten, weil die benötigten Rohstoffe fehlen.

Fehlende Vernetzung

Das grundsätzliche Problem der meisten Lösungen zur Produktionsfeinplanung ist die fehlende Vernetzung mit den vor- und nachgelagerten Prozessen der Fertigung. Eine Alternative bieten Materialsteuerungssysteme, die alle Warenströme vom Einkauf bzw. von der Rohwarenbeschaffung über die Produktion bis hin zur Disposition erfassen. Ein Beispiel ist die Bestandsmanagementsoftware Logo Mate des IT-Herstellers Remira. Deren Modul LM aps+ verbindet die Bedarfs- mit der Produktionsplanung auf einer Plattform. Im Sinne eines vernetzten Bestandsmanagements kann so eine Materialsteuerungslösung zur Koordination aller Abläufe entlang der Supply Chain entstehen. Die Software unterstützt Anwender bei der Planung und Optimierung der Produktionsstufen und der Prozesse, die sich unmittelbar auf die Fertigung auswirken. Dazu greifen drei zentrale Funktionen ineinander. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

1. Bedarfsplanung

Bei der Bedarfsplanung geht es darum, Bedarfe und Ressourcen miteinander in Einklang zu bringen. Dazu errechnet die Software anhand von bestehenden Aufträgen, Prognosen und Produktionsplänen zunächst die benötigte Menge an Rohware. Über Stücklisten, aktuelle Bestände und die Konditionen der Zulieferer wird anschließend die Diskrepanz zwischen Bedarf und (kurzfristig) verfügbaren Ressourcen ermittelt. Anwender erhalten eine Übersicht darüber, welche Materialien wann beschafft werden müssen. Aus den Durchlaufzeiten für die Rohwarenbeschaffung ergibt sich, wann mit der Produktion begonnen werden kann. Eine Besonderheit der Software liegt in der Verknüpfung von Bedarfsprognosen mit der Kapazitäts- und Produktionsplanung. Diese ermöglicht es Unternehmen, auch zukünftige Bestellungen präzise zu kalkulieren. Im Ergebnis können Rohmaterialien so bereits vor dem Eingang eines Kundenauftrags geordert werden, sodass im Bedarfsfall die Produktion sofort beginnen kann. Zusätzlich können Sicherheitsbestände im System hinterlegt werden, wodurch sich Out-of-Stock-Situationen und Produktionsstillstände vermeiden lassen.

2. Kapazitätsplanung

Im nächsten Schritt prüft die Software auf der Basis vorhandener Kapazitäten, welche Aufträge zu welchem Zeitpunkt gefertigt werden können. Dafür fließen die Daten aus Disposition und Bestandsoptimierung in die Kapazitätsplanung ein. Liegt ein Bauteil beispielsweise erst zu einem späteren Zeitpunkt vor, verschiebt das System den Auftrag innerhalb eines gewählten Zeitfensters. Die Vorgaben für eine Verschiebung von Aufträgen können kundenindividuell angepasst werden. So lässt sich beispielsweise im System hinterlegen, dass an Feiertagen keine Produktion stattfindet und somit auch keine Kapazitäten geplant werden können. Auch die Priorität eines Auftrags wird bei der Kapazitätsglättung berücksichtigt, was die Einteilung und Auslastung der Ressourcen verbessert. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

3. Feinplanung

Auf der Basis der Durchlaufzeiten und der Reihenfolge der einzelnen Arbeitsschritte plant die Bestandsmanagementsoftware in Verbindung mit dem Modul sämtliche Fertigungsvorgänge möglichst detailreich. Alle Prozessschritte eines Auftrags werden terminiert und den einzelnen Produktionsbereichen und zuständigen Mitarbeitern zugeordnet. In die Planung fließen Maschinenauslastung, Rüstzeiten, Schichtpläne und Mitarbeiterzahl ein. Der Produzent erhält eine konkrete Angabe, wann ein Produkt fertiggestellt ist. Die Visualisierung und das Controlling der Produktionsplanung erfolgen in einem grafischen System: Ein Gantt-Chart zeigt mithilfe von Balken den Beginn und das Ende jeder einzelnen Aktivität. Somit wird auf einen Blick ersichtlich, ob nach Plan produziert wird. Darüber hinaus ermöglicht die Software, die Fertigung auf bestimmte Ziele auszurichten. Das können beispielsweise eine Verringerung der Rüstzeiten oder hohe Termintreue sein.

Ressourcen auslasten

Die Integration von Produktionsplanung und Bedarfsprognose hilft dabei, die Auslastung von Kapazitäten und die Liefertreue auf einem hohen Maß zu halten. Durch die Verbindung von Grob- und Feinplanung vermeiden Anwender Produktionsstillstände, Verzögerungen und Out-of-Stock-Situationen oder Engpässe bei der Nachschubversorgung. Lösungen wie Logo Mate lassen sich zudem an das ERP-System anbinden und beziehen so automatisch die für die Kalkulation erforderlichen Daten. Damit können sich solche Lösungen in die IT-Landschaften beinahe aller Fertigungsunternehmen einfügen.