Asset Management mit der SAP-Cloud

Netzwerk der digitalen Zwillinge

Die Sicht auf ein Getriebe, eine Pumpe oder einen Filter unterscheidet sich für Hersteller, Anwender oder Service-Partner teils grundlegend. Die digitale Nachbildung einer dieser Komponenten kann im Internet der Dinge die unterschiedlichen Interessen und Informationsbedürfnisse an jedem Punkt der Erde befriedigen. Mit dem Asset Intelligence Network hat SAP eine Cloud-Plattform für solche Aufgaben im Portfolio.

Ein Hersteller strebt meist danach, mehr über die Verwendung seiner Produkte zu erfahren und möchte über eine Internet der Dinge-Applikation vielleicht die technischen Parameter für deren korrekte Verwendung bereitstellen. Optional ist mit dem Gerät ein Komponenten- und Ersatzteilkatalog verknüpft, so dass im Wartungsfall schnell die richtigen Original-Teile nachbestellt werden können. Davon können Service-Partner profitieren, wenn sie schnell die erforderlichen Ersatzeile für ein spezifisches Gerät finden. Anwender hingegen wollen nicht unnötig Zeit aufwenden müssen, sich in unterschiedliche Hersteller-Portale einzuloggen, um Datenblätter und Wartungsanleitungen abzurufen. Alle diese Aufgaben lassen sich beschleunigen, wenn auf einer einzigen Plattform Informationen zu allen verwendeten Geräte zu finden sind und die Richtigkeit der Daten durch den Hersteller (as designed, as built) und den Service-Partner (as maintained) über den Lebenszyklus zur Verfügung stehen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Struktur des virtuellen Abbildes

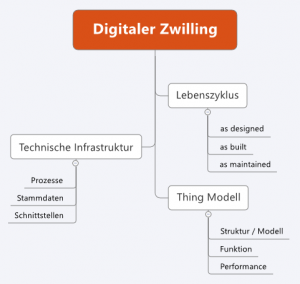

Der digitale Zwilling ist eine virtuelle Beschreibung über die Beschaffung, Funktionen und Prozesse von Dingen, die kontextsensitiv notwendig sind. Dafür müssen technische Infrastruktur und das Ding-Modell über den gesamten Lebenszyklus von Design über Erstellung bis zur Wartung und Pflege bis zum Ende des Produktlebenszykluses beschrieben werden. Die Abbildung der technischen Infrastruktur ist notwendig, damit das Modell unabhängig verwendet werden kann. Die technische Infrastruktur lässt sich aufteilen in Prozesse, Stammdaten und Schnittstellen. Die Prozesse beschreiben die Methoden und Verfahren wie Arbeitsanweisungen für Wartungsarbeiten. Stammdaten sind das Herz des Digitalen Zwillings. Sie beschreiben die Beschaffenheit des Dings im Internet der Dinge. Die Stammdatenpflege wird in solchen Szenarien noch wichtiger werden als heute. Die Beschreibung der Schnittstellen ermöglicht das Netzwerken des virtuellen Zwillings in einem Verbund von Zwillingen sowie den Austausch von Daten mit dem realen Entsprechnungen.

Modellierung des Dings

Umgesetzt wird das Abbild hierarchisch strukturiert als so genanntes Thing Model. Dieses Modell bringt alle Eigenschaften mit, um im Internet der Dinge Aufgaben zu übernehmen. Das Thing Model bildet zunächst die Struktur und das Modell des Originals ab. Dafür wird das Modell in unterschiedliche Schichten zerlegt, die als Vorlage für mehrere Zwillinge dienen können, also zum Beispiel ein Auto mit seinen vier Reifen und einem Lenkrad. Die einzelnen Templates werden dann mit Modell-spezifischen Details ergänzt, wie Stufenheck oder Fließheck, bis hin zum Lederlenkrad. Das Lederlenkrad selbst kann über den as-built-Prozess noch granularer etwa durch Informationen zur Herkunft der Kuh für das Leder ergänzt werden. Diese Detailtiefe wächst über den Lebenszyklus und erlaubt es, bestimmte Funktionen über den digitalen Zwilling abzubilden. So ist beispielsweise bekannt, welcher Dichtungsring in einer Pumpe verbaut ist und für welche Flüssigkeiten dieser Dichtungsring zugelassen ist – etwa keine Säuren. Diese Funktion hängt an der digitalen Nachbildung der physischen Pumpe und kann so dafür sorgen, dass im Prozess bestimmte Funktionsparameter eingehalten werden. Im Betrieb können dem digitalen Zwilling dann Leistungsdaten hinzugefügt werden. Neben Daten etwa zum Druck, zu Temperaturen und Flüssigkeiten müssen auch Veränderungen am realen Produkt in der virtuellen Kopie dokumentiert werden, wenn zum Beispiel bei der Wartung der Dichtungsring durch ein Modell ersetzt wurde, der für Säuren geeignet ist. Das Ziel ist es, den virtuellen Zwilling stets auf dem aktuellen Stand zu halten. Das Asset Intelligence Network (AIN) gehört zum Leonardo-Portfolio von SAP und bündelt Werkzeuge in einer cloudbasierten Netzwerkplattform, um alle Abläufe im Umgang mit den digitalen Abbildern zu strukturieren. Hersteller können ihre Geräte mit den spezifischen Eigenschaften dort ablegen und als zusätzlichen Dienst ‚Availabel on AIN‘ für ihre Abnehmer zur Verfügung stellen. Aber auch Unternehmen, vor allem diejenigen, die sehr Asset-Intensiv sind, wie die Chemieindustrie, können ein eigenes Netzwerk einrichten und ihre Ausrüster und Service-Partner einladen, ihre Produkte als digitalen Zwilling dort bereitzustellen. Das digitale Modell bleibt gleich, nur die Rechtevergabe und Sichten ändern sich. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Beispiele für Anwendungen

Wie sähe ein typischer Anwendungsfall dafür nun aus? Ein Pumpenhersteller könnte seine Pumpe gemäß den as-designed- und as-built-Daten im Netzwerk bereitstellen. Zusätzlich verknüpft er die Pumpe mit Daten, wie den zugehörigen Ersatzteilen und gegebenenfalls den Vorgänger- und Nachfolger-Produkten. Der Chemiepark bindet diese Pumpe in seine Asset-Sicht ein und ergänzt den Zwilling mit Performance-Daten, die Sensoren erfassen, also beispielsweise auch Stromverbrauch für den Pumpvorgang. Der Service-Partner wiederum bekommt eine Dienstleister-Sicht auf die Dinge. Neben regulären Wartungsintervallen können das auch vorausschauende Parameter sein. So ließe sich eventuell aus dem steigenden Stromverbrauch ablesen, dass die Pumpe bald eine Wartung benötigt, damit sie nicht ausfällt. Die erforderlichen Ersatzteile können direkt über das Netzwerk bestellt werden, da der Hersteller bereits angegeben hat, welche Ersatzteile für diese Pumpe passend sind. Sind Hersteller, Anwender und Servicepartner in einem solchen Netzwerk – mit digitalen Zwillingen in der Mitte – lassen sich viele Aufgaben im Alltag eines produzierenden Unternehmens effizienter erledigen als je zuvor.