Product Lifecycle Management

Zukunftstechnik erkennen und implementieren

Die Idee von PLM ist, den Umgang mit einem Erzeugnis von der Idee bis zum Recycling gestalten zu können. Doch selbst leistungsfähige Produzenten lassen viele Produkt-Phasen mitunter unmoderiert. Das heißt nach positiver Lesart, dass in diesem Bereich noch viel Potenzial zu erschließen ist – etwa mit digitalen Zwillingen.

Die Klimakrise zeigt der Weltgemeinschaft, dass der Umbau von einer Wegwerfwirtschaft zu einer Recyclingwirtschaft unumgänglich ist. Product Lifecycle Management(PLM)-Systeme werden heute oft noch so benutzt, dass die Ausleitung einer Stückliste zur Definition der Fertigung eines Produktes die zentrale Funktionalität der Software ist. Ein Prozess, der das Recycling nicht unterstützt. PLM-Software sollte dabei nicht vorrangig als monolithisches IT-Werkzeug verstanden werden. Viel eher handelt es sich um eine Anzahl von Applikationen, die durch ein semantisches Netz miteinander verknüpft sind. Den disziplinübergreifenden Ansatz gewähren hierbei entsprechende Prozesse sowie ein Regelwerk.

Recyclingfähigkeit unterstützt

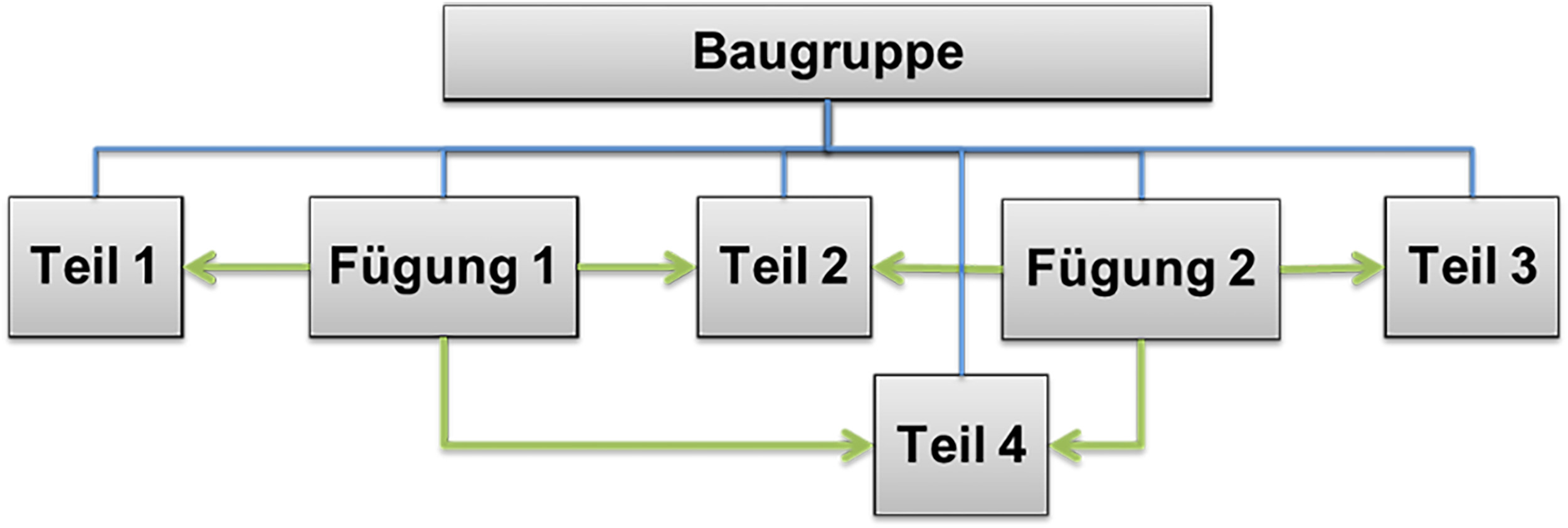

Für das Recycling von Materialien ist vor allem wichtig, Produkte leicht demontieren und die Teile möglichst sortenrein zur Wiederverwendung zur Verfügung stellen zu können. Analysiert man Produkte bezüglich ihrer Bestandteile, so bestehen sie ausschließlich (sofern Software als Teil definiert ist) aus Teilen und Fügungen. Diese sind in PLM-Systemen nicht als eigenständige Objekte implementiert: Teile und Fügungen würden bei diesem Prozess nach wie vor mit Stücklisten-Relationen in die übergeordneten Baugruppen verknüpft. Weiterhin müsste eine ‚Fügungs‘-Relation eingeführt werden, die die Fügung mit den gefügten Teilen verlinkt. Daraus ergeben sich Vorteile für alle Prozesse im weiteren Lebenszyklus (Bild 1). Für die Fertigung könnten die Fügungen mit den relevanten Fertigungsstationen verknüpft werden und der Fertigungsprozess durch die Reihenfolge der Fügungen (seriell und parallel) festgelegt werden. Die Instandhaltung von Produkten erfolgt entweder durch den Austausch von Teilen/Geräten oder durch Änderungen. Auch hier ist das Lösen und Wiederherstellen von Fügungen entscheidend, schließlich ist das Lösen von Fügungen ein essenzieller Arbeitsschritt für das Recycling. Bei der Produktmodellierung kann im Objekt ‚Fügung‘ bereits für das Recycling relevante Information bereitgestellt werden.

Digitale Zwillinge ausbauen

Einige PLM-Hersteller bieten bereits ‚Digitale Zwillinge‘ an. Die wesentliche Idee dahinter ist, für jedes Produkt eine digitale Repräsentation aus der PLM-Umgebung bereitzustellen. Diese begleitet den Lebenslauf des Produkts. Die klassische physikalische Produktstruktur einschließlich der 3D-Geometrie ist eine minimale Definition eines digitalen Zwillings. Dieser könnte auch mit der oben vorgestellten Methode von Teilen und Fügungen aufgebaut werden. Sind diese Objekte noch Systemen zugeordnet, ergeben sich für den gesamten Lebenszyklus Vorteile, z.B. von Fertigung, Zustandsanalyse, Instandhaltung bis zu End-of-Life. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Instandhaltung erleichtern

Sowohl die Reparaturanweisung als auch die Reparatur selbst können im digitalen Zwilling dokumentiert werden. Das ist für Geräte als auch Kabelbäume wichtig, da in diesen Domänen die meisten Reparaturen vorkommen. Ob es sinnvoll ist, eine Kopie des digitalen Zwillings auch im Produkt zu speichern, hängt auch davon ab, ob das Produkt abgesichert auf den zentral gespeicherten digitalen Zwilling zugreifen kann, um sich mit ihm zu synchronisieren.

Sensordaten gezielt einsetzen

Hier hilft das Internet of Things. Sensoren liefern bereits in vielen Produkten Zustandinformationen. Lufthansa überwacht beispielsweise seit vielen Jahren die Triebwerke ihrer Flugzeuge. Dadurch kann sie früh feststellen, ob ein Triebwerk unzuverlässig werden könnte. Aus diesen Informationen lässt sich ermitteln, wann eine Wartung sinnvoll wäre. Weiterhin ist es heute üblich, hochbelastete mechanische Bauteile im Hinblick auf Materialermüdung zu überwachen, etwa in Windrädern oder Aufzügen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Simulationen vorbereiten

Im Produktentwicklungsprozess (PEP) kommen verschiedene Simulationswerkzeuge zum Einsatz. Vor der Simulation müssen Modelle für die verschiedenen Disziplinen erstellt werden und die Parameter der Simulation für die Beanspruchung des Produkts für jede Disziplin ermittelt werden. Mit einem PLM-System können Modelle und Parameter sicher verwaltet werden. In einem iterativen Prozess entsteht auf der Basis der Simulationen schließlich ein physikalisches Produkt, oft in verschiedenen Varianten. Ein Änderungs- und Konfigurationsmanagement ist Voraussetzung, Daten für die Fertigung aus dem PLM-System bereitstellen zu können. Da die Modelle immer eine Vereinfachung der realen Welt sind, ist es für komplexe Produkte eine Herausforderung, die Konsistenz der gesamten Modellierungen und Simulationen durch PLM-Methoden sicherzustellen.

Möglichst nah an der Realität

Wie schon erläutert, werden im Betrieb des Produktes Daten über seine Beanspruchung und Zuverlässigkeit gesammelt. Diese Daten sind in aufbereiteter Form der PLM-Umgebung zur Verfügung zu stellen, um sowohl die Qualität der Simulationen als auch der Inputparameter für die Simulation zu überprüfen und gegebenenfalls zu überarbeiten. Je mehr Simulation und Realität übereinstimmen, umso genauer werden Aussagen über die Zuverlässigkeit des Produkts. So können Fertiger auch neue Geschäftsmodelle anbieten, bei denen nicht mehr der Verkauf von Produkten die Geschäftsbasis ist, sondern Leistungen wie etwa die Verfügbarkeit eines Aufzugs pro Jahr. Neue Funktionen werden heute oft durch Software zur Verfügung gestellt. So plant Tesla etwa, seine Fahrzeuge im Laufe ihres Lebens durch Software mit neuen Funktionalitäten auszustatten. In den Autos sind daher Sensoren verbaut, die bei der Auslieferung nur eingeschränkt oder gar nicht genutzt werden. Sie sollen erst später mit neuer Software zusätzliche Funktionalität bereitstellen. Ein digitaler Zwilling ist dafür wünschenswert. Eine Voraussetzung dafür ist sicherzustellen, dass Software und Hardware in einem Produkt entlang dessen Lebenszyklus kompatibel ist. Diese Funktionalität in eine PLM-Umgebung einzubauen, ist nicht trivial, viele Anbieter sind jedoch dabei, die Funktionalität zu implementieren.

Mensch und System integriert

Die Akzeptanz der PLM-Umgebung bei Anwendern hängt oft zunächst von der Bedienbarkeit ab. Angesichts der Komplexität und umfangreicher Funktionalität heutiger PLM-Umgebungen ist es schwierig, diese einfach zu gestalten. Von Vorteil ist es daher oft, die Anforderungen von Benutzergruppen zu fokussieren, zu optimieren und möglichst zu automatisieren. Neben der Anwenderintegration spielt auch die Systemintegration eine Rolle. Was mit einer PLM-ERP-Kopplung begann, ist heute eine unternehmensweite Datendrehscheibe. Diese bereichs- und systemübergreifenden Informations- und Datenflüsse in Kombination mit dem IoT bilden die Basis für Ansätze wie das Closed-Loop-Engineering. So ist ein Schlüssel für die Zukunft, die für sich nützlichen industriellen Trends zu erkennen, aufzunehmen und in das eigene PLM zu implementieren. n ist PLM Consultant bei der ECS GmbH.