Plattformbasierte Produkt- und Prozessentwicklung

Eine Semantik für die branchenübergreifende Entwicklung

Vernetzte Produkte und Services entstehen am effizientesten in interdisziplinären Entwicklungsprojekten über Branchen und Disziplinen hinweg. Das Institut für Textiltechnik der RWTH Aachen bringt dazu Hardware-, Software- und Geschäftsmodelldesign über einen plattformbasierten Entwicklungsansatz zusammen.

Prototypen in skalierbare Produkte zu überführen, ist in allen Branchen eine Herausforderung. Sogenannte Smart Textiles (ST) bilden keine Ausnahme: Sensoren und Aktoren erweitern die Funktion der Textilstruktur, sodass Anwender mit ihrem ST interagieren und über Softwareapplikationen auf Services zugreifen können. Medizin, Sport und Mensch-Maschine-Schnittstellen sind Beispiele für Anwendungsbereiche. Germany Trade & Invest prognostiziert für 2022 einen Markt von fünf Milliarden Euro gegenüber 1,3 Milliarden Euro in 2017. Doch bislang werden die meisten Produkte nur als Prototypen oder Kleinserien gefertigt. Prozesse der industriellen Produktion fehlen. Vor allem KMU stellen sich ungern der komplexen Wertschöpfungskette von ST: Neben Textil- und Elektronikzulieferern müssen auch Softwareentwickler, Designer und Systemintegratoren koordiniert und technische Schnittstellen definiert werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Anforderungen an Entwickler

Um dies zu adressieren, hat das Institut für Textiltechnik der RWTH Aachen University (ITA) einen plattformbasierten Ansatz zur Entwicklung vernetzter Prozessketten mit folgenden Zielen definiert:

- • hohe Kundenorientierung im Designprozess,

- • schnellere Entwicklung und Markteinführung durch strukturiertes Zusammenspiel aller Akteure entlang der Wertschöpfungskette,

- • geringere Produktionskosten durch skalierbare Prozesse zur Integration von Textilien und Elektronik.

Die Basis des plattformbasierten Ansatzes bildet eine Modularisierung von Smart-Textile-Komponenten und Prozessen, die als semantische Webontologie formalisiert sind. Diese Struktur fungiert als gemeinsame Sprache und hilft Nutzern, die Wechselwirkungen zwischen Textil und Elektronik zu navigieren. Es wird die Methode ‚Set-Based Concurrent engineering‘ eingesetzt, um Produkt und Prozess gemeinsam zu entwicklen und den Fit zu den Nutzeranforderungen sicher zu stellen. Die technologische Effizienz wird durch die Auswahl textiler und elektronischer Komponenten, die die Produktanforderungen erfüllen und zu kompatiblen Sets kombiniert werden, erreicht. Anschließend werden Technologien zur Kontaktierung und Integration der Komponenten ins Textil hinzugefügt. Schließlich wird daraus eine vernetzte und skalierbare Prozesskette definiert, simuliert und bewertet. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Skalierbare Fertigung

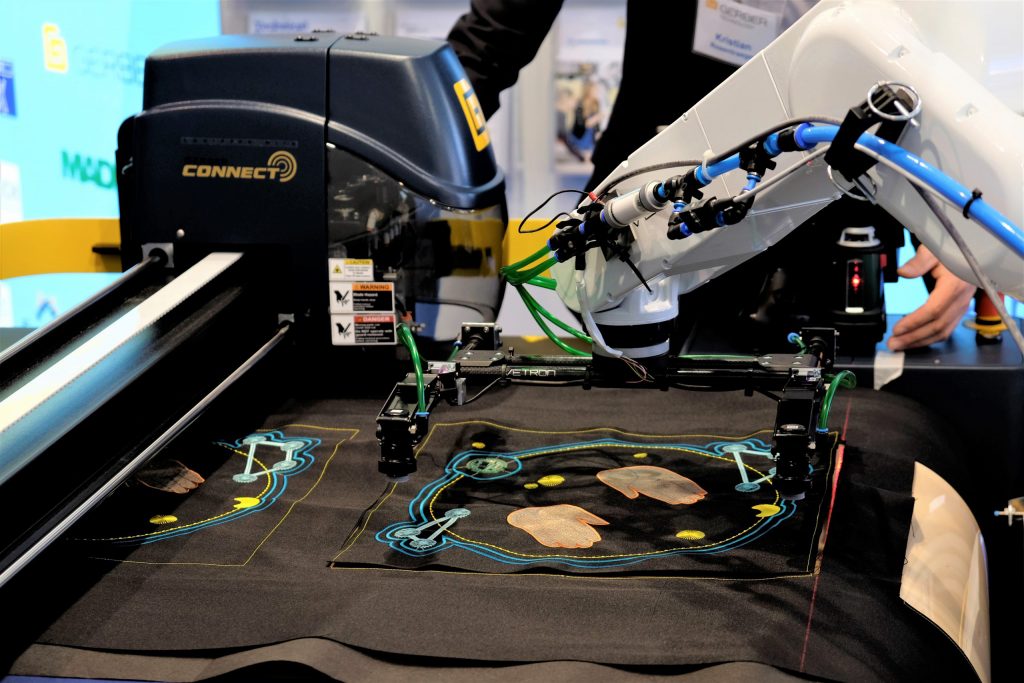

Dieser Ansatz kam bereits zum Einsatz: Auf der Texprocess 2019 zeigte das ITA mit verschiedenen Partnern in der Smart Textile Microfactory wie ein ST vom Design bis zum fertigen Produkt entwickelt und hergestellt werden kann. Dabei wurde FlexSim Simulation der Firma FlexSim Software Products, Inc. verwendet, um die Prozessreihenfolge sowie Flexibilität und den Automatisierungsgrad zu untersuchen. Im Zusammenspiel von Simulation und einer realen Microfactory ließen sich die Herstellkosten im skalierten Produktionsszenario um bis zu 40 Prozent senken konnte. Erreicht wurde das durch einen höheren Automatisierungsgrad und eine verbesserte Sequenzierung sowie Ressourcenauslastung.