Plattform für Komponentenmodelle

Digitaler Zwilling als Verkaufsargument

In einem Best Practice hat der Komponentenlieferant Sick über die Plattform TwinStore ein digitales Abbild eines seiner Sicherheitsschaltgeräte bereitgestellt. Der Vorteil für die Kunden von Sick: durch Daten beschleunigtes Engineering.

Die virtuelle Inbetriebnahme (VIBN) bezeichnet den der realen Inbetriebnahme vorgelagerten Gesamttest des Automatisierungssystems mithilfe eines Simulationsmodells der Anlage. Das Simulationsmodell (digitaler Zwilling) besteht aus virtuellen Komponenten und Baugruppen, die die realen Systeme mit ihren Schnittstellen und Parametern abbilden. Die digitalen Zwillinge der eingesetzten Komponenten und Baugruppen enthalten die für eine VIBN wesentlichen Verhaltensmerkmale der realen Systeme. Das Komponentenverhalten wird dabei so nachgebildet, dass es am Feldbus keinen Unterschied zum realen Verhalten gibt. So wird in einer Hardware-in-the-Loop-Simulation (HILS) über den industriellen Echtzeit-Feldbus die reale Steuerungshardware in Betrieb genommen. Das Ziel von VIBN ist, Entwicklungsprozesse und Inbetriebnahmen zu beschleunigen, die Qualität zu erhöhen und Inbetriebnahmekosten zu senken. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Serviceangebot von Komponentenherstellern

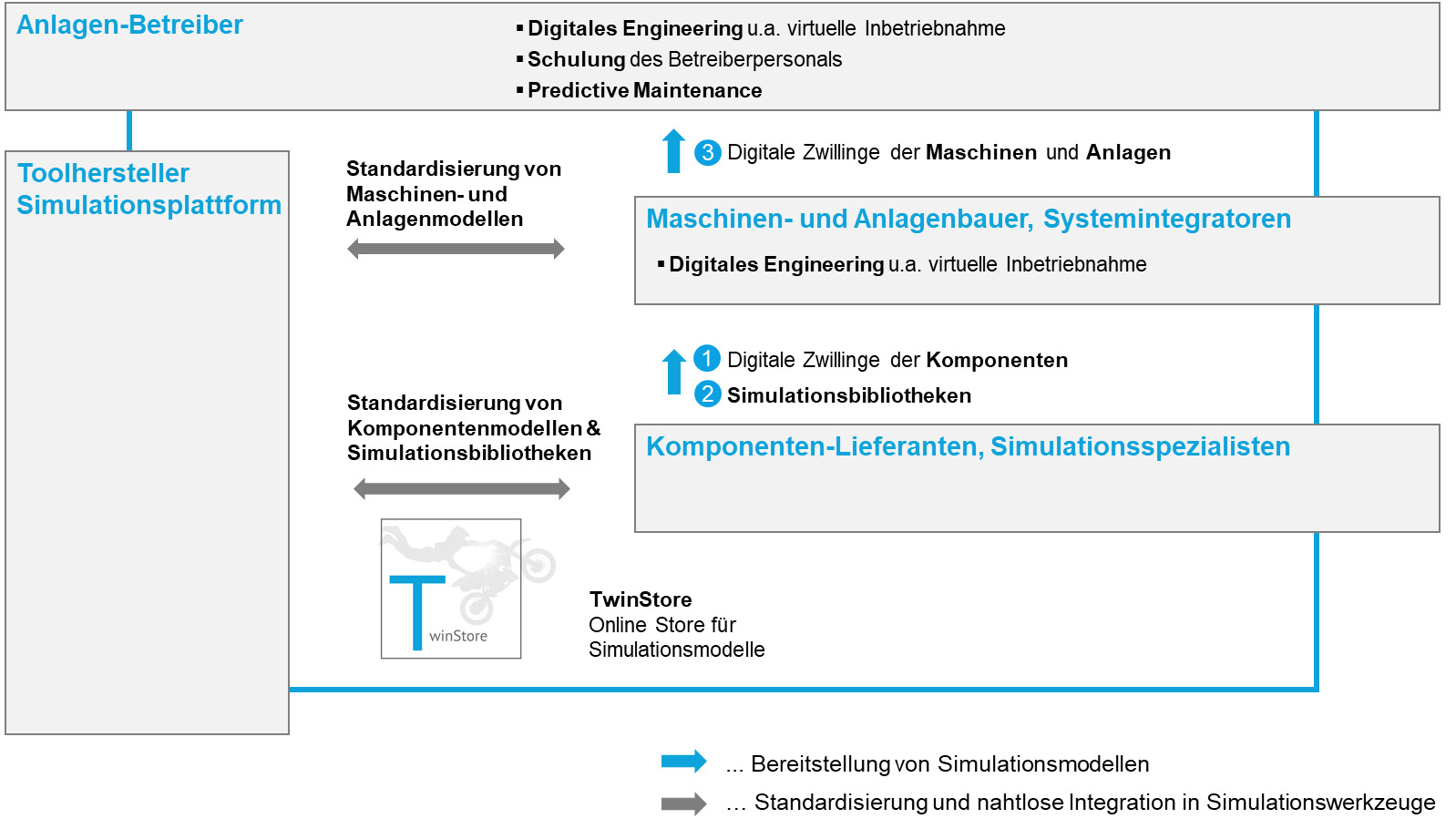

Zunehmend suchen Komponentenhersteller nach Lösungen, um digitale Abbilder ihrer realen Komponenten bereitzustellen, auch um das als Verkaufsargument nutzen zu können. Sie stellen Anwendern damit bereits validierte Simulationsmodelle der Komponenten zur Verfügung, mit welchen diese Konzeptvalidierungen bis hin zur VIBN mit reduziertem Modellierungsaufwand durchführen können. Simulationsexperten erhalten die Möglichkeit, spezifische Modellbibliotheken für z.B. hochauflösende Prozesssimulationen bereitzustellen. Hierbei entstehen neue Geschäftsmodelle. Digitale Zwillinge sind im Sinne der digitalen Fabrik vielfältig über den gesamten Lebenszyklus einer Anlage einsetzbar: Von ersten Konzeptstudien über die virtuelle Inbetriebnahme bis zur Schulung des Betreiberpersonals und der Unterstützung bei Servicefällen in der Betriebsphase. In diesem Beitrag wird vorgestellt, wie der Sensorspezialist Sick über den TwinStore von ISG digitale Zwillinge seiner Komponenten bereitstellt, um Kautex Maschinenbau die virtuelle Inbetriebnahme zu erleichtern.

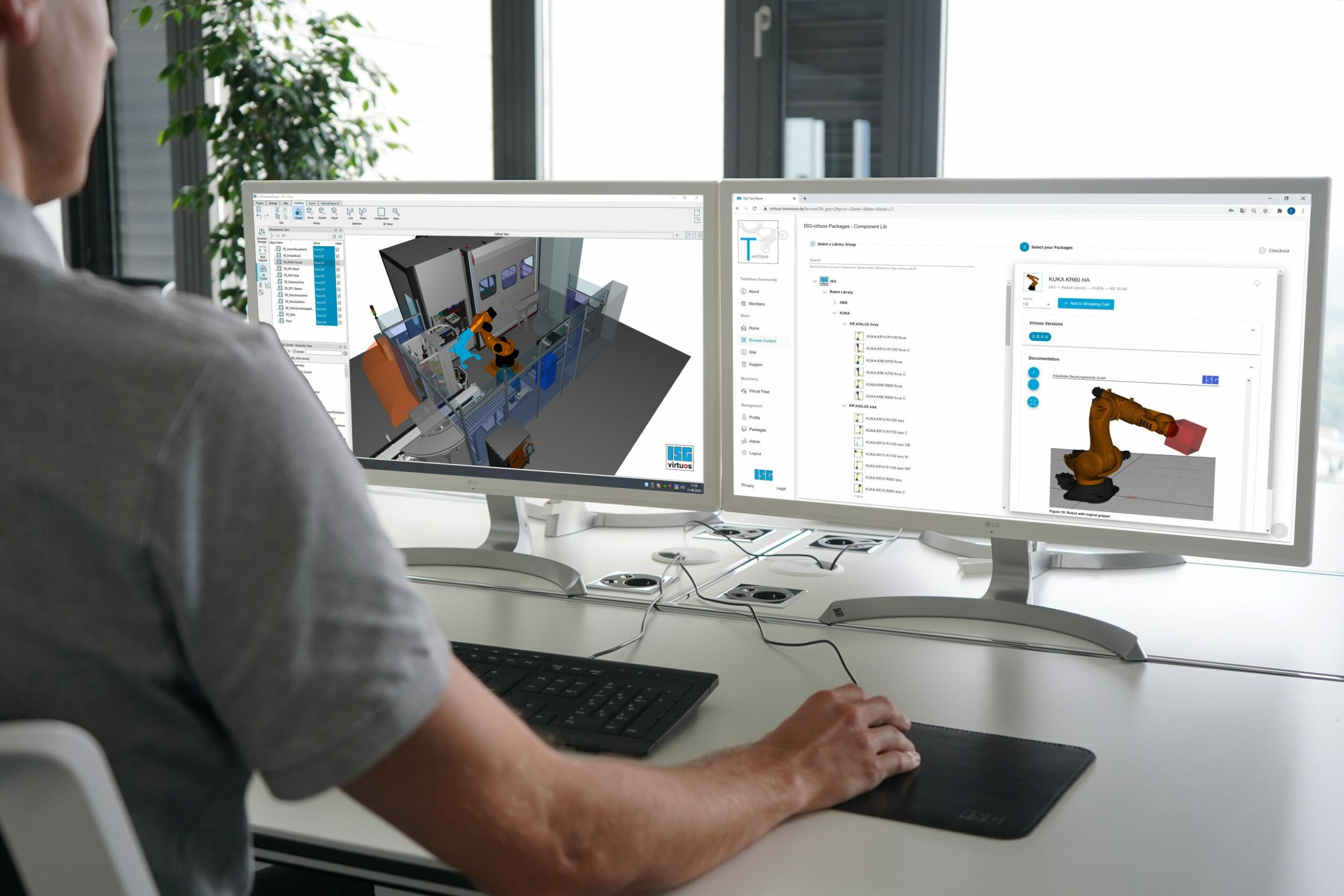

Plattform für digitale Abbilder

Kautex setzt bei seiner Blasformmaschine vom Typ KBS120 zur Produktion von Hohlkörpern aus Kunstoff (z.B flache Teile, Tanks, Fässer) auf eine virtuelle Inbetriebnahme und verbaut im Schutzkreis der Maschine das Sicherheitsschaltgeträt Sick UE 410-MM3. Bei der virtuellen Inbetriebnahme steht die Überprüfung und Optimierung des Bedienkonzepts und des SPS-Programms sowie der HMI der Maschine vor der realen Inbetriebnahme zur Reduzierung der Inbetriebnahmedauer vor Ort im Fokus. Aus dem digitalen Produktkatalog im TwinStore bezieht Kautex Maschinenbau das Simulationsmodell von Sick und bindet dieses Modell zur VIBN seiner Automatisierungslösung ein. Hierbei reduziert Kautex nicht nur Modellierungszeiten, sondern erhöht aufgrund der hohen Realitätstreue der vom Komponentenhersteller validierten (Teil-)Modelle gleichzeitig die Aussagekraft der Simulation. Kautex kann im Virtuellen gefahrlos mit dem Komponentenmodell experimentieren und unterschiedliche Realisierungskonzepte prüfen. Mit dem TwinStore hat Kautex Zugriff auf Komponentenmodelle mit gesicherter Funktionalität und einem höheren Detaillierungsgrad. Aus einer Produktfamilie wird in virtuellen Testläufen die für den spezifischen Anwendungsfall bestmögliche Komponentenvariante identifiziert. Es entsteht eine neue Feedback-Möglichkeit zwischen Komponentenhersteller und seinem Kunden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Plattform mit Community

Die digitale Fabrik verfolgt die Vision der Verfügbarkeit eines digitalen Zwillings der realen Maschine oder Anlage samt maßgeschneiderter digitaler Werkzeuge und Methoden über den gesamten Lebenszyklus. Die ISG-Plattform bildet dafür eine digitale Tauschplattform für Simulationsmodelle, auf der z.B. Komponentenlieferanten digitale Zwillinge direkt zur Verfügung stellen und vertreiben können. Die weitere Ausgestaltung der Plattform soll im Rahmen der Community erfolgen. In der Netzgemeinschaft engagieren sich Komponentenhersteller, Simulationsspezialisten, Maschinen- und Anlagenbauer, Systemintegratoren und Anwender einer VIBN. Die Zusammenarbeit auf der Plattform soll einer Normierung und Standardisierung von Simulationsmodellen in sogenannten TwinStore Packages dienen, der Erarbeitung eines Zertifizierungsvorgehens und damit einer Qualitätssicherung für geprüfte Simulationsmodelle. Auch digitale Geschäftsmodelle rund um den Austausch von Simulationsmodellen könnten bald entstehen.