Advanced Engineering bei Albert & Hummel

Parallel statt nacheinander

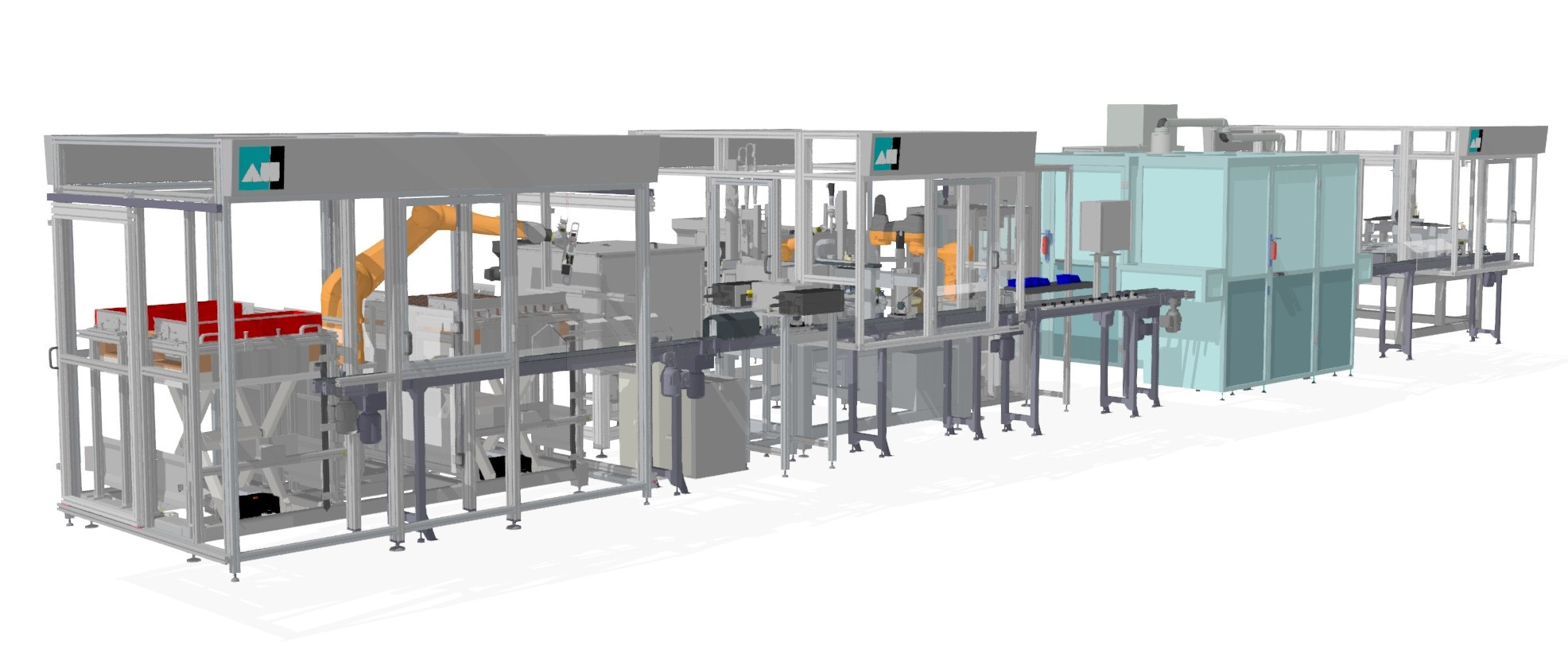

Die Anlagen des Sondermaschinenbauers Albert & Hummel werden komplexer, sollen aber gleichzeitig möglichst schnell geliefert werden. Um diesen Zielkonflikt aufzulösen, orchestriert der Hersteller das Zusammenspiel von Mechanik und Software mit der Anwendung iPhysics zur virtuellen Inbetriebnahme.

Der Sondermaschinenbauer Albert & Hummel aus Bamberg hatte sich das Ziel gesetzt, die Durchlaufzeiten der einzelnen Projekte zu verkürzen. Gerade während der Aufbau- und Inbetriebnahmephase von Projekten gab es zu viel Iteration, um ein zufriedenstellendes Ergebnis zu erzielen. Diese Änderungen sind stets sehr kosten- und zeitintensiv, so dass die Verantwortlichen im Zuge der Digitalisierung der Unternehmensprozesse 2019 entschieden haben, die virtuellen Inbetriebnahme bzw. ein virtuelles Engineering einzuführen. Dafür integrierte der Maschinenbauer die Software iPhysics von Machineering. „Im ersten Schritt wurden die bestehenden Prozesse begutachtet und umstrukturiert“, sagt Jonas Hummel, Simulationsingenieur bei Albert & Hummel. „Hierbei wird der Ansatz des Advanced Engineering verfolgt, bei dem die etablierten Engineering-Ansätze durch Kreativität, Agilität und Digitalisierung erweitert werden.“ Der Simulationssoftware iPhysics kommt hierbei die Rolle zu, die verschiedenen Gewerke über den Wertschöpfungsprozess zu begleiten und enger miteinander zu verzahnen. Den ersten Kontakt mit Machineering hatten die Bamberger bei einem Besuch auf der Fachmesse Automatica in München. „Die Bereitschaft, nicht verfügbare Funktionen, die wir benötigen zu entwickeln, beispielsweise eine Schnittstelle zu Eplan, war ein gutes Argument für die Anschaffung des Produktes. Des Weiteren hat uns die Möglichkeit der Anbindung von Steuerungen diverser Hersteller sowie die Antriebskomponentenbibliothek überzeugt“, sagt Hummel. „Da wir im Bereich Sondermaschinenbau tätig sind und die mechanische Konstruktion häufig angepasst bzw. geändert werden muss, war die bidirektionale MCAD-Schnittstelle einer der ausschlaggebenden Punkte für die Anschaffung von iPhysics.

Viel learning by doing

Zu Beginn der Zusammenarbeit fand eine dreitägige Schulung in Bamberg statt, in der die Grundfunktionen von iPhysics auf dem Lehrplan standen. Im weiteren Verlauf standen die Fachleute des Softwarehauses für Fragen und bei Problemen interaktiv zur Verfügung. „Bis iPhysics gewinnbringend genutzt werden konnte, hat es etwa ein Jahr gedauert. Besonders die Eingliederung ins Tagesgeschäft stellte sich als herausfordernd dar. Hierbei war die Ressource Zeit begrenzt, um sich per learning by doing im Projektalltags Expertise aufzubauen. Eine weitere Hürde war das Aufbrechen sequentieller Entwicklungsprozesse hin zu einem parallelen Engineering. Hierfür war ein umfassendes Change Management erforderlich“, schildert Hummel. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Schneller fertig, weniger Fehler

Derzeit kommt iPhysics für Vertriebszwecke, in der mechanischen Konstruktion sowie in der Softwareentwicklung zum Einsatz. Die Integration der Elektrokonstruktion ist in naher Zukunft geplant. „iPhysics-Modelle kommen bei uns bereits beim Projekt-Kick-Off zum Einsatz. Dadurch ist allen Gewerken der grobe Ablauf der Automation bekannt und der Grundstein für eine erfolgreiche Auftragsbearbeitung gelegt“, sagt Hummel. Denn durch das Vorab-Testen der Software können viele Fehler in Bausteinen, Teachpunkten, Schrittketten und bei Handshakes früh im Projekt erkannt und behoben werden. Heute müssen physische Anlagen seltener umgebaut werden, bei kürzeren Inbetriebnahmezeiten. „Außerdem dient das iPhysics-Modell als Basis für den digitalen Zwilling“, erwähnt Hummel. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

In der Praxis bewährt

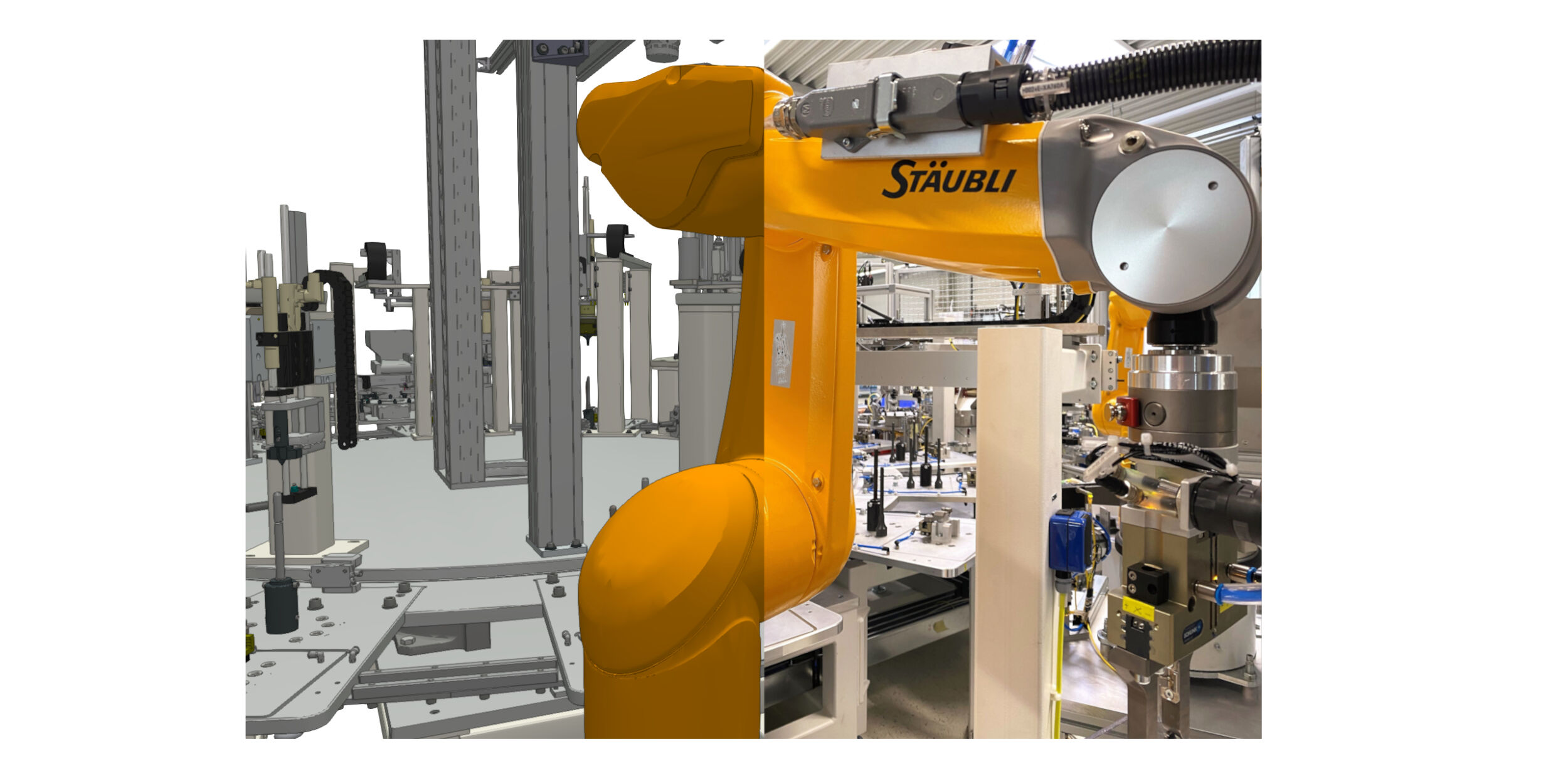

Eine Vielzahl an Projekten konnte mit iPhysics bereits erfolgreich umgesetzt werden. So wurde beispielsweise für einen Hersteller von Elektrokomponenten eine Automation entwickelt, bei der ein Roboter die Bauteile in Blister und Falschteile auf eine n.i.O.-Ablage legt. Die Schwierigkeit waren die Störkonturen der Ablagen sowie die Taktzeiten des Roboters. Zudem konnte der Roboter aufgrund einer langer Lieferzeit erst zu einem relativ späten Zeitpunkt in die Anlage integriert werden. Mit iPhysics konnte die Erreichbarkeit des Roboterhandlings validiert und Kollisionen im Prozessablauf ausgeschlossen werden. Außerdem konnten das Roboterprogramm sowie der Handshake der SPS mit der Robotersteuerung vorab getestet und die Taktzeit verifiziert und optimiert werden. „Zeit- und kostenintensive Änderungen sind uns dadurch erspart geblieben“, sagt Hummel. Für ein anderes Projekt haben die Entwickler bei Albert und Hummel ein Konzept für die Automation für die Bearbeitung von Komponenten einer Brennstoffzelle erarbeitet. Hierfür wurden kritische Handling-Abläufe entwickelt, die in der virtuellen Umgebung getestet und optimiert worden sind. Dadurch ließ sich die steuerungstechnische und mechanische Machbarkeit mit erheblicher Zeitersparnis prüfen. Zur späteren Angebotserstellung konnten Videos der Simulation verwendet werden, um dem Kunden das Konzept samt Prozessablauf anschaulich vorzustellen.

Modell für digitale Zwillinge

Als nächster Schritt ist die Entlastung der Mitarbeiter angestrebt. „Noch haben wir keine eigene Simulationsabteilung, diese ist jedoch in Planung. Eine Abteilung für Simulation und virtuelle Inbetriebnahme soll den Mehraufwand für die Modellbildung auffangen, um beispielsweise die Konstrukteure nicht noch mehr zu belasten. Außerdem soll dadurch eine Spezialisierung statt einer Generalisierung der Mitarbeiter erreicht werden“, blickt Hummel in die Zukunft. Noch kommt iPhysics aus Kapazitätsgründen nur in ausgewählten Projekten zum Einsatz. Ziel ist es, die Software zum festen Bestandteil des Projektalltags zu machen. Außerdem ist die Einbindung der E-Konstruktion geplant, um die virtuellen Modelle zu vervollständigen. Zukünftig soll iPhysics im Service – Stichwort digitaler Zwilling – eingesetzt werden. Hierbei spielt beispielsweise Predictive Maintenance eine wichtige Rolle. Außerdem soll mit den Modellen aus der Anwendung die Integration von Anlagen in bestehende Linien unterstützt werden. Weiter ist im nächsten Entwicklungsschritt geplant, das Machineering-Produkt Fieldbox zur Feldbusemulation einzusetzen. „Zukünftig sollen unsere Kunden neben der realen Automation auch ein komplettes digitales Abbild der Maschine mitgeliefert bekommen. Zudem wollen wir demnächst eine virtuelle Vorabnahme der Automation mit dem Kunden durchführen“, sagt Hummel.