Entwicklungsbegleitende Kalkulation

Den Blick auf die Kosten schärfen

Die Entscheidungen während der Produktentwicklung beeinflussen die späteren Herstellkosten wesentlich. Um diese Auswirkungen zu kontrollieren, haben sich in der Industrie verschiedene Kalkulationsansätze durchgesetzt. Doch erst aktuelle, genaue und sofort zugängliche Informationen schärfen Produktentwicklern den Blick, um selbst kostenbewusst zu konstruieren und mit dem Controlling zu kooperieren.

Bereits auf der Bauteilebene entstehen immer mehr Herstellungsoptionen, die zu verblüffenden Bewertungen aus Kostensicht führen: Schwankende Rohstoffpreise und neue Werkstoffe verändern die Materialkosten, neue Werkzeuge und Bearbeitungsstrategien in der spangebenden Fertigung konkurrieren mit additiven Fertigungstechnologien (3D-Druck), die sich längst nicht mehr auf Prototypen beschränken. Sie erfordern spezielle Konstruktionen für Kleinserien oder Unikate wie Ersatzteile, erübrigen Werkzeuge in der Kunststofftechnik und bieten Chancen der Individualisierung, die sich nur aus einer kombinierten technischen und wirtschaftlichen Betrachtung heraus bewerten lassen. Industrie 4.0 und Automatisierungstechniken von der Montage bis in die Logistik verändern die Kalkulationsbasis auf Baugruppenebene: Varianten, sogar unterschiedliche Modelle werden auf einer Linie gefertigt, getestet und verzielt. Wer im Maschinen- und Anlagenbau wettbewerbsfähig anbieten will, kommt um eine präzise Vorkalkulation auf Produktebene nicht herum. Diese umfasst neben vorhandenen Modulen und individualisierten Komponenten oft komplette Neukonstruktionen – dennoch gilt ein schnelles und detailliertes Angebot als wichtiger Erfolgsfaktor. Dies lässt sich nur auf einer aktuellen und soliden Datenbasis erstellen.

Über Standorte und Zulieferer

Auf allen drei Kalkulationsebenen eröffnen sich neue Dimensionen, wenn mehrere Werke mit unterschiedlicher technischer Ausstattung oder anderer Kostenstruktur, etwa an Auslandsstandorten, berücksichtigt werden müssen. Zwar werden Entscheidungen über Produktionsstandorte häufig von Faktoren wie Kundennähe, Lieferkosten oder strategischen Erwägungen geleitet. Doch wenn die voraussichtlichen Herstellkosten eine Rolle spielen, können vorurteilsgeleitete Schätzungen der Fertigungs- und Gemeinkosten für Überraschungen sorgen. Hier führt eine entwicklungsbegleitende Kalkulation verbunden mit den realen Erfahrungswerten aus der Nachkalkulation eher zum Erfolg. Gleiches gilt für ‚Make or buy‘-Entscheidungen, die meist von der Kapazitäts- und Terminsituation getrieben werden. Ein vorhandenes Zuliefernetzwerk, detaillierte Informationen über die jeweiligen Kompetenzen und Technologien sowie eine verlässliche Vorkalkulation sorgen nicht nur für eine optimale Auftragsvergabe, sondern auch für faire Verhandlungsergebnisse auf Basis der jeweiligen Kostenstruktur. Gerade weil die Entscheidungen in diesen Dimensionen immer in Abstimmung zwischen mehreren Unternehmensfunktionen getroffen werden, scheint eine gemeinsame Datenbasis unerlässlich: Eine transparente Datenlage erleichtert die Verständigung ebenso wie die spätere Akzeptanz der Ergebnisse. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Top-down oder Bottom-up?

Jede Kalkulationsmethode enthält neben ‚harten‘ Fakten wie Material- und Fertigungskosten auch ‚weiche‘ Material- und Fertigungsgemeinkosten, die aus unterschiedlichen Quellen und mit individuellen Schlüsseln geschätzt, zusammen die Herstellkosten ergeben. Traditionell werden diese Kosten ‚von unten nach oben‘ über die verschiedenen Ebenen aufsummiert. Mit Entwicklungs-, Marketing- und Gewinnaufschlägen gehen sie in die Produktpreise ein. Mit dem Wandel vom Verkäufer- zum Einkäufermarkt ab Mitte der 1960er Jahre wird jedoch die Produktkalkulation nicht mehr nur durch das liefernde Unternehmen bestimmt. Wettbewerber tauchen auf, die Waren zu erheblich günstigeren Preisen anbieten können und etablierte Anbieter zu einer Reaktion zwingen. Auch bei der Entwicklung neuer Produkte stellt sich die Frage, welcher Marktpreis zu definieren ist, damit das Produkt zumindest kostendeckend hergestellt werden kann.

Target Costing für die Entwicklung

Antworten dafür liefert der Ansatz des Target Costing, der in der Kundenorientierung gründet: Welchen Preis sind Kunden bereit, für einen bestimmten Nutzen zu zahlen? Bei einem rein marktorientierten Ansatz dienen der bestehende Marktpreis eines vorhandenen Produktes oder die Kosten der Mitbewerber als Ausgangspunkt der Preisdefinition. Vom gegebenen Marktpreis wird der angestrebte Gewinn abgezogen, um die zulässigen Kosten zu bestimmen. Gehen wir von den Kosten des Wettbewerbs aus, wird der Gewinn zu den vorgegebenen Kosten addiert und es ergibt sich der Zielpreis. Zu diesem Preis muss ein definierter Zusatznutzen den Erfolg des neuen Produktes sichern. In einer ingenieurorientierten Variante wird das Target Costing mit dem technologischen Wissen aus Produktentwicklung und Herstellung verbunden. Meist geht es darum, zu einer kontinuierlichen Senkung der Herstellkosten zu kommen. Dazu werden die Produktkosten regelmäßig überprüft, mit den beteiligten Bereichen Kostenziele festgelegt und im Sinne eines Verbesserungsprozesses umgesetzt. Zu diesen Bereichen gehören die Produktentwicklung mit einer konstruktionsbegleitenden Kalkulation, die Angebots- oder Auftragskalkulation im technischen Vertrieb und der Einkauf bei seinen Wertanalysen mit Lieferanten. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Erfolgsfaktor gepflegte Datenbasis

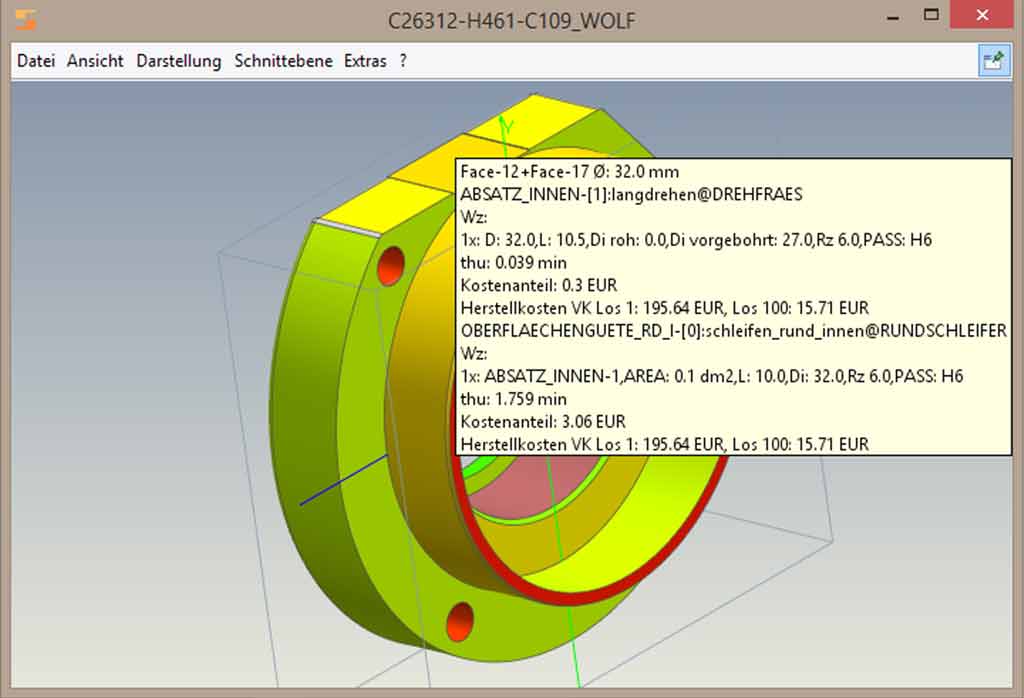

Je weiter die Kalkulation über eine Schätzung der Herstellkosen hinausgeht, desto wirkungsvoller wird das Instrument. Dazu müssen Fertigungsunternehmen ihre technische und kaufmännische Software integrieren und eine gemeinsame Datenbasis schaffen. Im technischen Bereich lassen sich 3D-Modelle analysieren, um den Geometrie-Elementen anschließend Herstellungsverfahren wie Drehen, Fräsen oder Blechbearbeitung zuzuordnen. Selbst die verschiedenen Arbeitsfolgen können mit Informationen über Werkstoffe, Maschinen einschließlich Stundensätzen sowie Werkzeugen mit Fertigungsparametern aus Technologie-Datenbanken verknüpft werden. Eine wichtige Kalkulationsgrundlage bilden die Product Manufacturing Informations (PMI), mit den 3D-Modellen assoziativ verknüpfte Fertigungsinformationen wie Toleranzen oder Materialgüten, die in CAD-Systemen enthalten sind. Kaufmännische Informationen wie Materialpreise oder Werkzeugkosten und ihre Gemeinkostenanteile werden durch eine Integration mit dem ERP-Systemen bereitgestellt. Direkt aus der Benutzerführung ihres 3D-CAD-Systems heraus können die Konstrukteure dann die voraussichtlichen Herstellkosten ihrer Bauteile und Baugruppen automatisch berechnen. Alternativen für unterschiedliche Toleranzen, Materiale oder Oberflächenbehandlungen werden ebenfalls angezeigt. So optimieren Konstrukteure selbständig ihre Bauteile und prüfen die Einhaltung der vereinbarten Zielkosten, ohne ihre Arbeit zu unterbrechen.

Bild: Simus Systems GmbH

Vollständige Informationen

Experten im Maschinenbau berichten, dass im Zuge der Digitalisierung für rund 80 Prozent der Bauteile die Herstellkosten mit einer Trefferquote von 95 Prozent im Voraus berechnet werden können. Dadurch sammeln Konstrukteure eigenes Wissen und erreichen ihre Kostenziele ohne Unterstützung der Controller. Die beteiligten Bereiche Vertrieb, Entwicklung, Produktion und Einkauf verfügen über eine gemeinsame, objektive Informationsquelle mit einer hohen Akzeptanz im Unternehmen.