Open-Source-Middleware mit digitalen Zwillingen

Industrie 4.0 in den Mittelstand bringen

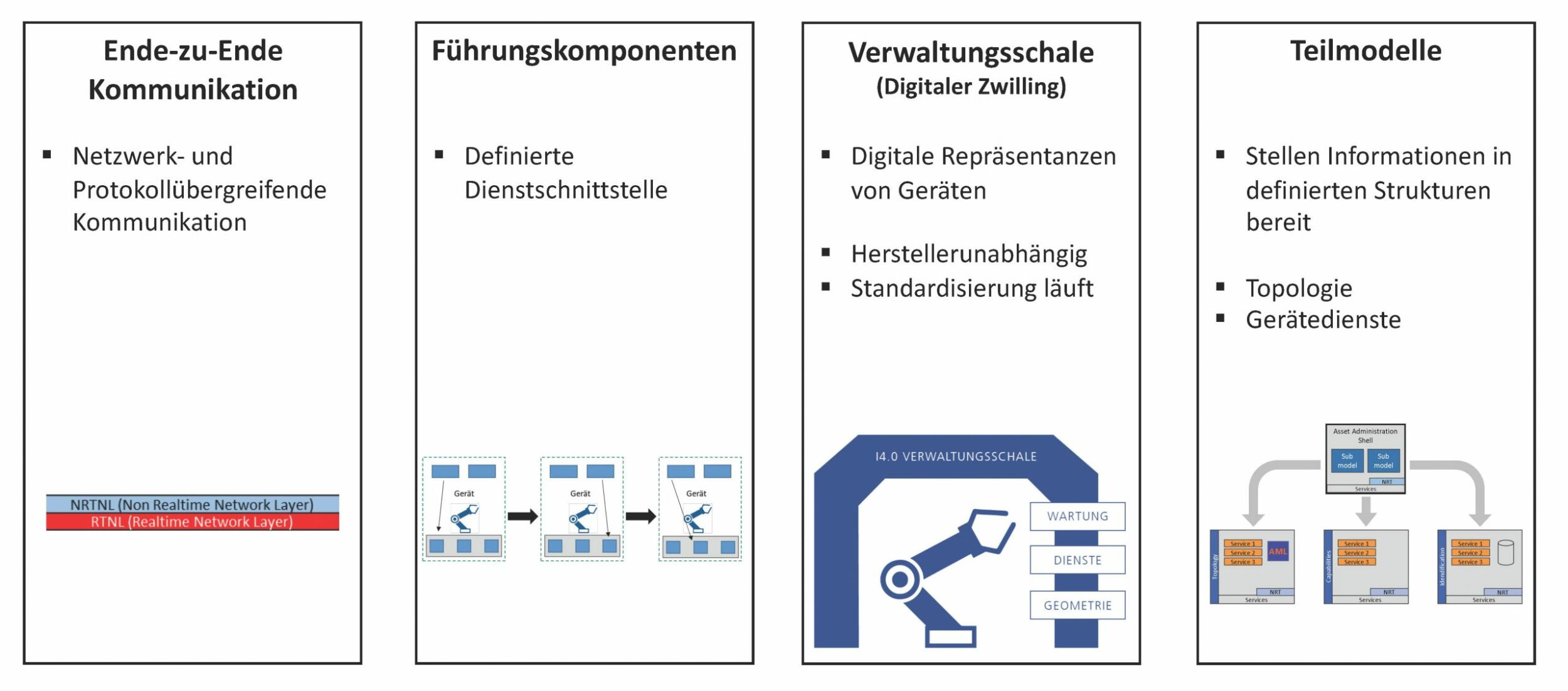

Wie kann die Industrie 4.0 auch für kleinere und mittlere Unternehmen realisiert werden? Antworten darauf liefern die BMBF-Forschungsprojekte BaSys 4.0 und BaSys 4.2, die KMU auch eine Open-Source-Middleware zur Verfügung stellen. In geförderten Projekten können KMU die Technik adaptieren.

Die Digitalisierung der deutschen Industrie-Unternehmen nimmt allmählich Fahrt auf. Laut einer aktuellen Bitkom-Umfrage gaben 60 Prozent der produzierenden Gewerbe hierzulande zu Beginn dieses Jahres an, Industrie-4.0-Anwendungen zu nutzen. Noch zwei Jahre zuvor lag der Anteil bei 49 Prozent. Was auf der einen Seite nach Fortschritt klingt, muss jedoch differenziert betrachtet werden. Industrie 4.0 wird im herkömmlichen Sinne oftmals mit dem Sammeln von Daten gleichgesetzt. Dabei ist die vierte industrielle Revolution weit mehr als das: Will die Industrie ihre Produktionsweisen vollständig digitalisieren, ist eine durchgängige Vernetzung aller Maschinen entscheidend. Es genügt also nicht, die Daten einzelner Geräte zu erheben und zu sammeln – die Maschinen müssen vor allem systemübergreifend kommunizieren können. Und genau hier wird der Ansatz deutlich komplexer. Und damit haben vor allem kleine und mittelständische Firmen zu kämpfen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Oft fehlen Ressourcen

Woran kann das liegen? Vielen Mittelständlern mangelt es oft an den finanziellen und personellen Ressourcen. Auch das prüfende und abwägende Verhalten sei bei einigen Familienunternehmern schlichtweg Teil ihrer DNA, so die Studie. Bevor investiert werde, müsse der Nutzen einer neuen Technologie erst genau im Verhältnis zu den Kosten abgewogen werden – ein Vorgehen, das oft viel Zeit in Anspruch nimmt und KMU ins Hintertreffen geraten lässt. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

19 Projektpartner

Dabei gibt es Möglichkeiten, wie die Umstellung hin zu Industrie 4.0 für kleinere Unternehmen kostensparend und praktikabel gelingen kann. Genau dabei kommt das Forschungsprojekt ‚Basissystem Industrie 4.0‘ (BaSys 4.0) ins Bild, einer 2016 vom Bundesministerium für Bildung und Forschung ins Leben gerufenen Kooperation unter Konsortialleitung des Fraunhofer-Instituts für Experimentelles Software Engineering IESE und 14 weiteren Partnern aus Wirtschaft und Forschung. Mittlerweile wird das Projekt in BaSys 4.2 fortgeführt und ist auf 19 Projektpartner angewachsen. Das Konsortium hat mit BaSys 4 eine Middleware entwickelt, die die Umstellung der Unternehmen auf eine wandelbare Produktion ermöglichen soll. Während physischen Geräten bestimmte Normen und Standards zu Grunde liegen, auf deren Basis gekoppelt werden kann, ist dies im Digitalen noch nicht der Fall. Typischerweise müssen die Daten unterschiedlicher Datenmodelle und Protokolle zunächst so aufbereitet werden, dass sie interoperabel sind.