Dezentrale Kollaboration im Anlagenbau

Geplant in der virtuellen Realität

Auch Konstrukteure mussten in der Pandemie ihre Abläufe auf remote umstellen. Doch bei der Anlagenplanung stehen ihnen mehr Möglichkeiten zur Verfügung, als nur im Video-Anruf miteinander zu sprechen. Mit der Software Rooms können sie in einem virtuellen Abbild eines CAD-Modells umherlaufen, um Fehler auszuspüren und Änderungen anzustoßen. Mit diesem Ansatz konnte die SMS Group in einem Projekt 80.000€ sparen.

Mit der Coronakrise und den daraus resultierenden veränderten Arbeitsbedingungen waren Unternehmen gezwungen, Abläufe in der Produktentwicklung und weiteren Bereichen zu adaptieren. Abstandsregelungen und Hygiene-Konzepte machten die Einführung neuer Tools beinahe unumgänglich und eine neue Art der Zusammenarbeit entstand. Auch im zweiten Jahr der Pandemie arbeiten viele von Zuhause aus. In dieser ungewohnten Situation haben sich Videokonferenzen als probates Mittel erwiesen. Netzbetreiber berichten deutschlandweit von deutlichen Steigerungen der Datenmengen – in Deutschland ein Plus zwischen 20 und 40 Prozent mehr. Diese Entwicklungen bringen aber nicht nur Nachteile mit sich. Rheinmetall konnte laut Wirtschaftswoche 80 Prozent der Kosten für Dienstreisen in nur vier Monaten sparen. Gleichzeitig stieg die Zahl der virtuellen Konferenzen um das Sechsfache. Der Verzicht auf Dienstreisen wirkt sich zudem positiv auf die Ökobilanz der Unternehmen aus. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Entwickler im Anlagenbau

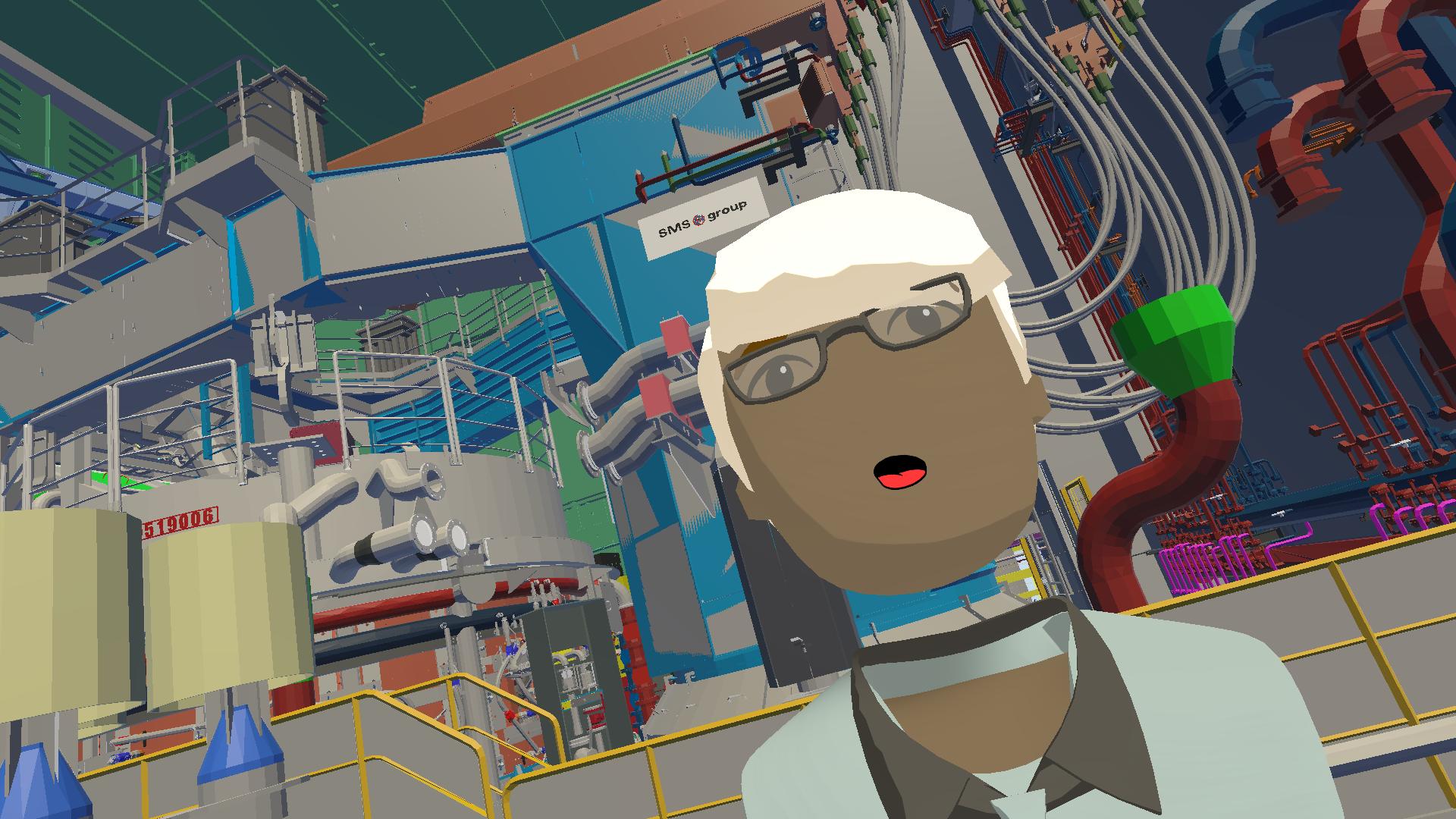

Auch Entwickler und Konstrukteure im Anlagenbau schalten sich aus dem Homeoffice zusammen, was ein direktes Eingreifen erschwert. Zumal eine Sitzung am Laptop im Normalfall nicht den Rundgang auf der Anlage ersetzen kann, um Probleme rechtzeitig erkennen und lösen zu können. Spezialisierte Anwendungen können dazu beitragen, dieses Handicap auszugleichen. Die Virtual Reality (VR)-Entwickler WeAre ermöglichen mit ihrer Rooms beispielsweise, in einem gemeinsamen Raum an einem 3D-CAD-Modell einer Anlage zu arbeiten, um es zu untersuchen und zu besprechen. WeAre bezeichnet das als VR One Space-Lösung. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Planung der virtuellen Anlage

Der Maschinenbauer SMS Group hat mit dieser Methode ein Großprojekt in Russland fertiggestellt. Dort wurden zwei Gasometer errichtet, die zur Weiterverwertung von Gasen aus der Stahlherstellung benötigt werden. In allen Projektabschnitten von Vertrieb bis Montage wurden die Absprachen mithilfe der Rooms-Software getroffen. Dazu schalteten sich die Ingenieure in der virtuellen Realität zusammen und konnten etwaige Konstruktionsfehler am Objekt in Echtzeit erkennen und besprechen. So wurde im Projekt unter anderem in einer Begehung eine Kollision im Vorhaben entdeckt. Bis zu fünf Personen trafen sich gleichzeitig auf der virtuellen Anlage, um dort Planung und Fortschritt zu besprechen. Im Gegensatz zu Videokonferenzen bleibt in der virtuellen Realität der Themenbezug, also das eigentliche Projekt, immer der Mittelpunkt der Diskussion. Durch die Nutzung von CAD-Daten können zudem Konstruktionsfehler schneller erkannt werden als bei der Planung auf Papier. Die Zusammenarbeit zwischen Maschinenbauer und Softwarelieferant sorgte bereits im laufenden Projekt für Verbesserungen. Für die SMS Group belaufen sich die Einsparungen allein bei diesem Projekt durch den Einsatz der VR-Lösung auf 80.000 Euro. Die Anschaffungskosten für VR-Brillen und Software rentierten sich somit schnell. Künftig plant die SMS Group, alle Projekte mittels Virtual-Reality-Technik überwachen zu lassen. Gerade die Möglichkeit, technische Entscheidungen live überprüfen zu können, ohne sofort Kosten auszulösen, hat sich als Erfolgsfaktor im Anlagenbau erwiesen.