Simulation und Maschinenüberwachung

Für besseres Engineering

Computerbasierte Tests und Simulationen ab frühen Engineering-Phasen reduzieren die Zeit deutlich, bis eine Maschine oder Anlage beim Betreiber ihren Dienst aufnimmt. Dieser kann hingegen über den gesamten Lebenszyklus der Anlage Nutzen aus den generierten Daten schöpfen. Kein Wunder, dass die virtuelle Inbetriebnahme eine Paradeanwendung für den digitalen Zwilling ist.

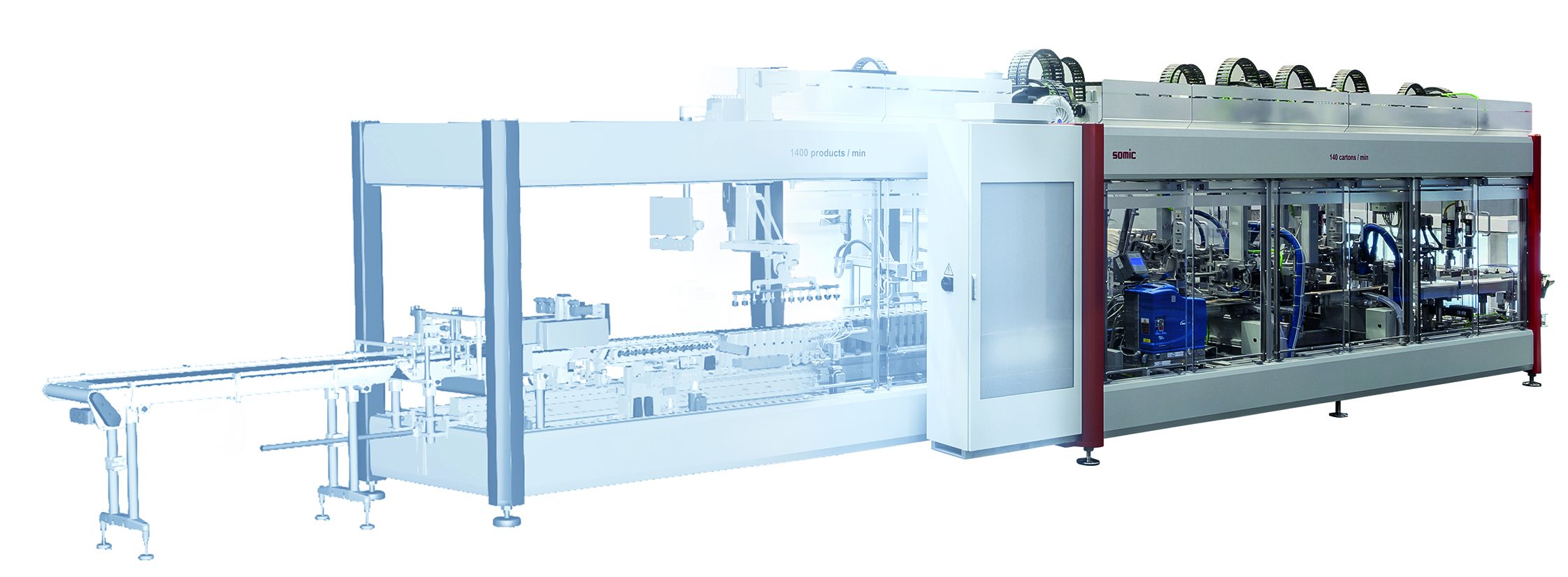

Die Produktion setzt zunehmend auf virtuelle und simulierte Modelle von Maschinen und Anlagen sowie auf eine durchgängige Prozesskette. Entscheidende Maßnahmen dabei sind die Umsetzung der virtuellen Inbetriebnahme sowie der Einsatz des digitalen Zwillings. Dabei wird zum einen ein großer Teil des Engineering-Prozesses in die digitale Modellwelt vorverlegt und zum anderen die Maschinenüberwachung und mögliche Änderungen dem digitalen Zwilling überlassen. Bei der virtuellen Inbetriebnahme wird das Modell auf Herz und Nieren überprüft, virtuelle Probeläufe – auch über längere Zeitfenster – durchgespielt, Varianten per Knopfdruck getestet und so lange optimiert, bis mit dem Bau der realen Maschine begonnen werden kann. Dies geschieht dann mit der hohen Sicherheit, das passende Modell nun umzusetzen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Der Zwilling in der Planung

Auch wenn der digitale Zwilling erst mit der realen Inbetriebnahme zum Leben erweckt wird, sollte dieser bereits parallel zur Maschinenplanung entstehen. Ab diesem Zeitpunkt werden alle generierten CAD-Daten bidirektional mithilfe einer Schnittstelle von dem CAD-System in die Simulationssoftware übertragen. Nun stehen Änderungen am simulierten Modell unmittelbar auch im CAD-System zur Verfügung. Somit entfällt das redundante Ändern des Modells und allen Mitgliedern des mechatronischen Teams steht jederzeit die aktuellste Version als Arbeitsgrundlage zur Verfügung. Die Simulationssoftware iPhysics von Machineering verfügt dafür über Schnittstellen zu gängigen CAD-Systemen sowie über Anbindungen zu verschiedenen internen und realen Steuerungen über TCP/IT oder Ethernet. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Der Zwilling im Betrieb

Mit dem digitalen Zwilling im Schaltschrank steht dem Betreiber einer Anlage zu jedem Zeitpunkt ein virtuelles Abbild seiner realen Anlage zur Verfügung. Dieses auf Echtzeitdaten basierende Modell vereinfacht die Überwachung einer Anlage unabhängig von Standort oder ihrer Größe. Störungen oder Unregelmäßigkeiten im Ablauf können zügig behoben und der Materialfluss oder Fertigungsablauf gesichert werden. Mit dem digitalen Zwilling können am Modell Vorkommnisse wie Maschinenausfall, Stau, Gedränge und so weiter getestet werden, um reale Stillstandzeiten zu reduzieren.