Komponentendaten zur virtuellen Inbetriebnahme

Echtzeit-Double der Automatisierungstechnik

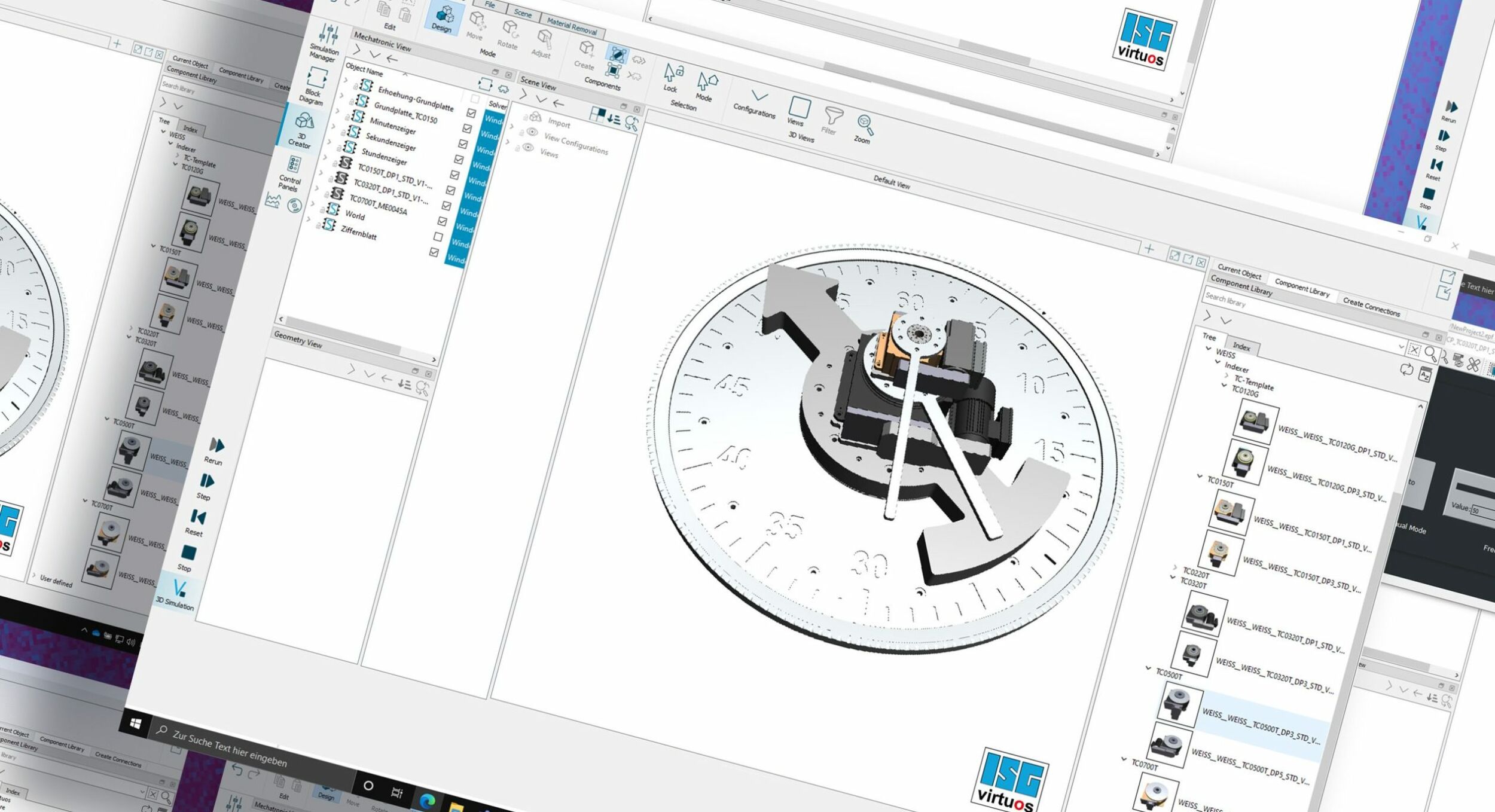

Von digitalen Zwillingen in der Produktentwicklung, der Produktion und im Service versprechen sich Anwender enorme Nutzeneffekte. Der Automatisierungstechnik-Hersteller Weiss unterstützt solche Konzepte mit detaillierten Daten und Simulationen zu seinen Rundschalttischen auf der VIBN-Plattform ISG TwinStore.

Der digitale Zwilling gilt als Technologie-Trend, dessen Nutzung im Engineering deutliche Zeit- und Kostenvorteile verspricht. Als digitale Akte, oft angereichert durch Echtzeit-Daten, soll der Digital Twin sein reales Pendant von Planung über Entstehung bis zur Entsorgung begleiten, dabei die virtuelle Inbetriebnahme ermöglichen und auf mögliche Probleme aufmerksam machen. Die Produktionstechnik ist ist prädestiniert dieses Konzept, da der Bedarf an unterschiedlichen Analysen wächst, um Fehler an im Anlagenbau zu vermeiden oder den ihren Betrieb zu optimieren. Neben technischen Fragen müssen Komponentenhersteller und Systemintegratoren auch die Frage adressieren, wie sich die digitalen Hilfsmittel sinnstiftend in die Unternehmensprozesse einbetten lassen. Noch sind viele dieser Projekte Pionierarbeit, es fehlen Best Practices und Standards, um digitale Abbilder von spezialisierten Erzeugnissen zu erstellen. Der Automatisierer Weiss ermittelte daher zunächst im eigenen Haus, wie ein solches Projekt aufgestellt werden sollte: Wer stellt die digitalen Modelle zur Verfügung? Und wer könnte von ihnen profitieren? Die Rückmeldungen aus Entwicklung, Produktmanagement und Vertrieb zeigten in Richtung Kunden. „Gerade der Wandel von statischen CAD-Modellen zu dynamischen Echtzeit-Modellen sichert die digitale Durchgängigkeit unserer Produkte. Ausgehend von einem Digital Master, der Geometriedaten wie auch Stücklisten und Variantenkonfiguration enthält, lassen sich die wesentlichen Eigenschaften und Funktionen von digitalen Zwillingen gleicher Ausprägung in einer Art Template vordefinieren“, sagt Stefan Bauer, Head of Advance Development bei der Weiss Group. Damit schuf Weiss eine eigene Standardisierung, die über die Plattform ISG TwinStore zur Verfügung gestellt wird. Die Plattform stellt Modelle bereit, die Integratoren in ihren Prozessen zur virtuellen Inbetriebnahme nutzen können. Begonnen hat der Hersteller mit den TC- und NC-Baureihen, deren Verhaltensmodelle er in C/C++ Code programmierte. Schon die Integration der Katalog-Werte kann die Produktauswahl im Simulationsmodell vereinfachen. Ein Meilenstein war die Generierung einer Hardware-in-the-Loop(HIL)-Simulation mit Kopplung der Rundtischsteuerung EF3 zur Maschinensteuerung. Diese Ergebnisse und die gewonne Erfahrung halfen bei der Abbildung der anderen Baureihen und Produkte. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Digitales Zusammenspiel

Die Simulationsmodelle und Komponentendaten für die virtuelle Inbetriebnahme sind nur ein Teil der Digitalisierungsstrategie von Weiss, sagt Christian Göltl, Head of Control Systems beim Unternehmen. „Nicht die Einzelbetrachtung, sondern die Verknüpfung der verschiedenen Tools und Disziplinen ist für den Anwender spannend.“ Mit dem digitalen Zwilling schaffen Konstrukteure eine erste Struktur der Maschine, „die im weiteren Verlauf in der Steuerungssoftware abgebildet oder in der Elektronik-Konstruktion genutzt wird. Motion Control mit W.A.S., Hardware-in-the-Loop und erste Analysefunktionen docken daran an“, sagt Göltl. Im Idealfall entstehe sogar eine Struktur aus vielen verschiedenen digitalen Zwillingen – von den Komponenten, über die Maschinenmodule bis hin zu gesamten Anlagen – die bei der virtuellen Inbetriebnahme zur Verfügung stehen. Eine so aufgebaute Datenlandschaft könnte über den gesamten Lebenszyklus einer Anlage nützlich sein, von ihrer Auslegung bis zur Wartung. Um die Integratoren bei solchen Projekten zu unterstützen, stellt Weiss zudem Kommunikationsschnittstellen wie OPC UA zur Verfügung.

Wertschöpfung mit Simulation

Uwe Weiss, CEO bei der Weiss Group, kann verstehen, warum die Integratoren heute verstärkt digitale Zusatzleistungen bei verwendeten Komponenten erwarten: „Gemäß der 10er-Regel der Fehlerkosten steigen die Kosten für die Entdeckung und Beseitigung von Produktfehlern mit jeder Phase des Produktlebenszyklus um den Faktor 10.“ Auf dem Weg zu immer höherer Effizienz und Produktivität sollen Fehler bei der Maschinenentwicklung möglichst früh erkannt und behoben werden. Demnach sieht der Geschäftsführer die bereitgestellten Digitalwerkzeuge als Unterstützung der Maschinenbaukunden bei ihrer Wertschöpfung. „Jede digitale Unterstützung in der industriellen Automation – sei es der ISG TwinStore oder auch eine Applikationsorientierung über Go2Automation – nährt Smart Data im Zusammenspiel mit dem Kunden. Und die Potenziale sind erst am Anfang, denn neue kundenorientierte Dienste beispielsweise im Schulungsbereich entstehen, auch weil der Digitale Zwilling erst in Verbindung mit IoT, Big Data Analytics und Artificial Intelligence mehr und mehr erwächst“, sagt Uwe Weiss. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Basis für weitere Optimierung

Der digitale Zwilling wird künftig verstärkt die Basis für Anwendungen und Dienste entlang des Lebenszyklus von Maschinen bilden. Wenn erforderliche Daten und Dokumente aller verbauten Produkte und Komponenten verfügbar sind, rechnen Spezialisten über den gesamten Lebenszyklus einer Lange hinweg mit Einsparpotential im zweistelligen Prozentbereich. Darüber hinaus ist das digitale Abbild auch der Ermöglicher für Cloud-Services, die Fertigungsprozesse noch weiter optimieren helfen – bis hin zur Auswertung von Betriebsdaten aus virtuellen Sensoren.