Entwicklung, Fertigung und Betrieb im Regelkreis

Digitaler Begleiter fürs Leben

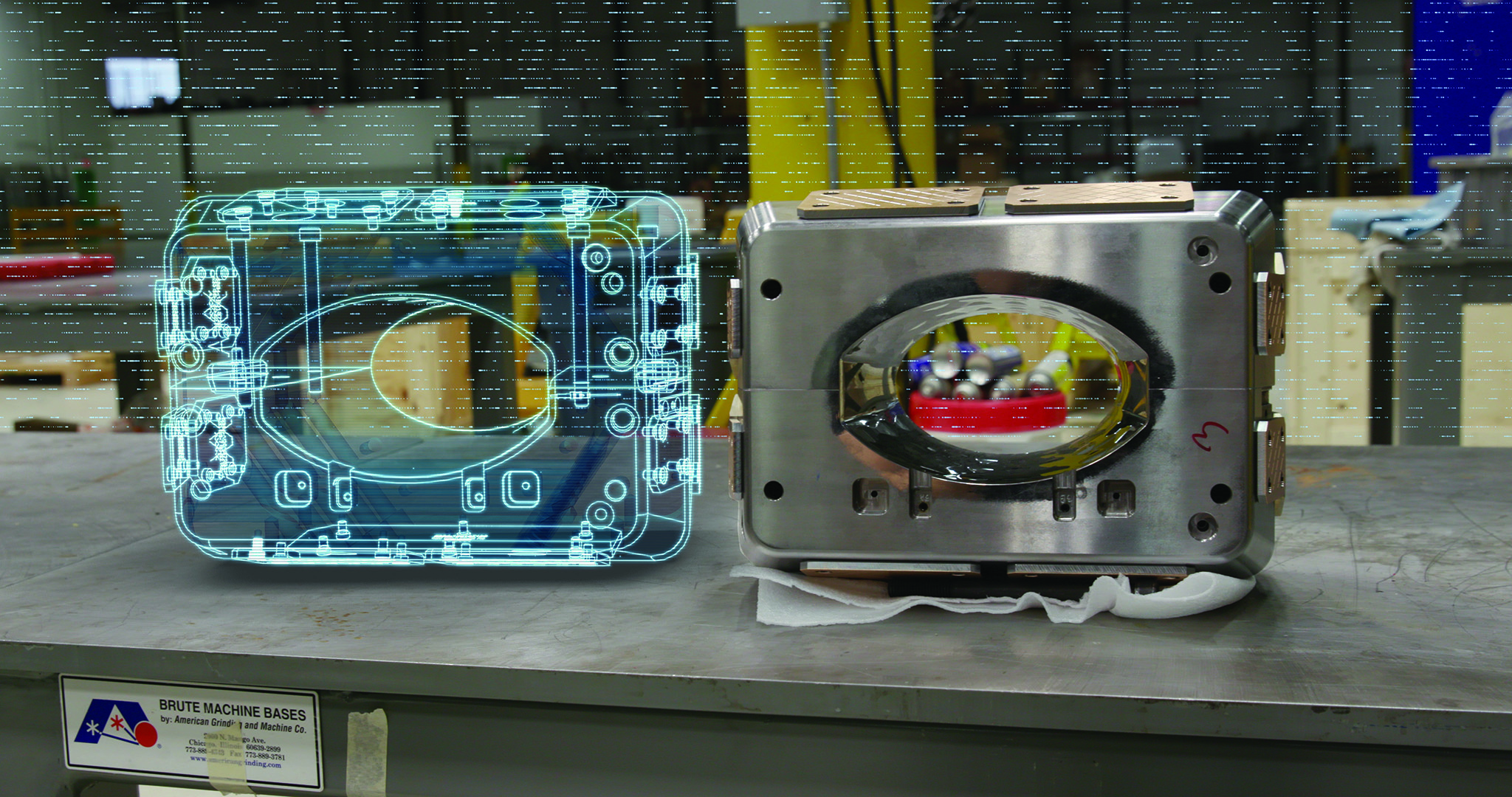

Digitale Abbilder sollen in vielen Firmen helfen, die Komplexität von Produkten und Prozessen besser zu bewältigen. Das Zielbild bei Siemens ist es, einen ‚umfassenden‘ digitalen Zwilling zu erstellen, der Produkte lebenslang begleitet.

Komplexität betrifft praktisch jedes Unternehmen und alle Branchen. Und obwohl sie erdrückende Formen annehmen kann, können sie Unternehmen durch die digitale Transformation auch zum eigenen Wettbewerbsvorteil wenden. Der Begriff ‚Digitaler Zwilling‘ taucht in diesem Kontext immer häufiger auf, allerdings in unterschiedlichen Bedeutungen. Gemeint ist dabei in der Regel mindestens ein vernetztes 3D-Design oder Simulationsmodell eines Produkts. Er ist ein virtuelles Abbild eines physischen Objekts, er entwickelt und verändert sich im Laufe der Zeit genau wie das Produkt, das er abbildet – die Grenzen zwischen Bereichen Konstruktion und Prozess verschwimmen. In der Praxis gibt es den Ansatz, einem Produkt im Laufe seines Lebenszyklus mehrere digitale Zwillinge zuzuordnen. Bei Siemens wird hingegen das Prinzip verfolgt, nur einen digitalen Zwilling für ein Produkt zu erstellen, der die Lebenszyklusphasen und dazugehörigen Modelle des tatsächlichen Produktverhaltens beinhaltet und unterstützt. Dieser digitale Zwilling hat foldende Eigenschaften: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

- • Er bietet ein virtuelles Abbild des Produkts oder Prozessablaufs, das dessen physischer Form, Funktionen und dem Produktverhalten und seinen Konfigurationen entspricht.

- • Über den Produkt- und Prozesslebenszyklus hinweg trägt der digitale Zwilling zur Simulation und Voraussage des Produktverhaltens bei sowie zur Optimierung des Produkts und Produktionssystems, das für die Umsetzung des Produkts eingesetzt wird.

- • Er speist im Lebenszyklus des Produkts Betriebsdaten zurück in die Entwicklung und Produktion, um kontinuierlich die Qualität zu verbessern, die Effizienz zu steigern und schnell auf Kundenanforderungen oder Marktbedingungen reagieren zu können.

Digitaler Lebenslauf der Anlage

Siemens nennt dieses Zielbild den ‚umfassenden digitalen Zwilling‘, der auch alle interdisziplinären Modelle wie z.B. CAD oder CAE, Software-Code, Chipdesigns, Kabelbaummodelle, Stücklisten und Arbeitspläne usw enthält. Er entwickelt sich weiter und wird im Laufe der Zeit mit weiteren Informationen angereichert, beispielsweise Konfigurationen oder Testergebnissen. Darüber hinaus schaffen die IoT-Funktionen und Datenanalysen einen geschlossenen Regelkreis mit dem Produktionssystem und dem Produkt im Feld und liefern so ein integriertes Rückkopplungssystem, das in beide Richtungen zwischen dem physischen Produkt und seinem digitalen Zwilling validiert, vergleicht, optimiert und kontrolliert. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Entwicklung beschleunigen

Als Hintergrund für dieses Designprinzip will Siemens den aktuellen Anforderungen an Produktionsunternehmen Rechung tragen. Auf der einen Seite müssen Firmen die Design,-Konstruktions- und Fertigungslebenszyklen verkürzen, gleichzeitig aber die zunehmende Produktkomplexität beherrschen und sich schnell auf neue Marktbedingungen einstellen können. Der umfassende digitale Zwilling kann Unternehmen dabei helfen, indem er Wert aus großen Datenmengen schöpft, die aus den verbundenen Produkt- und Prozesslebenszyklen generiert werden. Darüber hinaus hilft der umfassende digitale Zwilling dabei, neue Produkte schneller und kostengünstiger zu entwickeln und auch bei Umstellungen neue Ansätze für ihre Kerngeschäftsmodelle und -prozesse zu entwickeln.