Thomas Nagel, CDO, bei Claudius Peters:

„Die Frage nach dem blinden Fleck“

Abseits der Branchenschlagworte wie KI, IoT und Industrie 4.0 treibt Autodesk eine Innovation voran, die die Arbeit von Konstrukteuren grundlegend verändern könnte: Mit Generative Design lassen sich zahlreiche Konstruktionsvarianten automatisiert in einer Cloud berechnen. Wir haben mit Thomas Nagel, dem Chief Digital Officer und Operations Director von Claudius Peters gesprochen. Die mittelständische Firma sammelte als eine der ersten weltweit produktive Erfahrungen mit dem Tool.

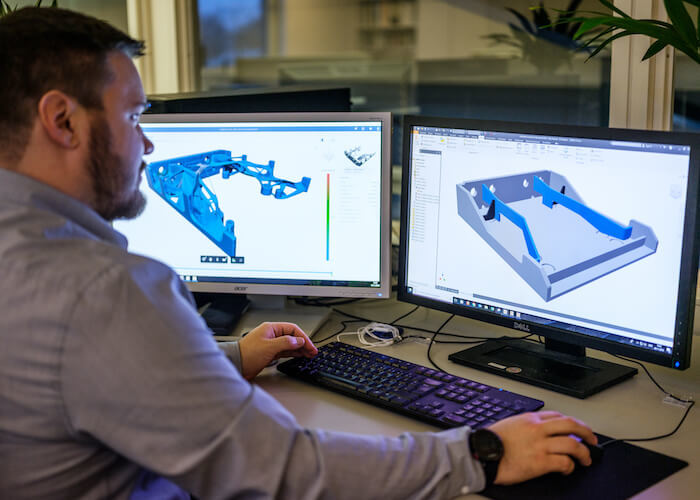

In der Welt des Engineerings bedeutete Automatisierung in letzter Konsequenz, dass ein Bauteil nicht mehr vom Ingenieur, sondern vom Computer konstruiert wird. Die Generative-Design-Lösung von Autodesk kommt dem näher, als es noch vor wenigen Jahren denkbar schien. Der mittelständische Maschinenbauer Claudius Peters hat als eine der ersten Firmen über ihre Erfahrungen mit dem Design-Generator berichtet – und zwar auf der Bühne des größten Autodesk-Treffens der Welt in Las Vegas. Wir haben mit Thomas Nagel, CDO und Operations Director der Firma, über den Prozess gesprochen, wie sich ein Bauteil für die vom Unternehmen produzierten Klinkerkühler mit dem Automatisierungs-Tool verbessern ließ. Soviel vorneweg: Generative Design fasziniert, ist äußerst vielversprechend und schon heute nützlich – mit den richtigen Mitarbeitern auf den richtigen Positionen.

Herr Nagel, was ist ein Klinkerkühler?

Thomas Nagel: Claudius Peters liefert Anlagen und Komponenten für Zementhersteller, für Gipshersteller, für Aluminiumhersteller – wir sind Schüttgutexperte. Im Klinkerkühler wird bei der Zementproduktion ein flüssiger Gesteinsstrom von ungefähr 1.400 auf rund 100°C runtergekühlt. Danach wird dieser Zementklinker, das sind etwa 3cm große Brocken, in einer Anlage zu handelsüblichem Zement gemahlen.

Welches Bauteil eines Klinkerkühlers haben Sie Ende letzten Jahres auf der Autodesk University in Las Vegas gezeigt?

Nagel: Ein Klinkerkühler kühlt täglich bis zu 13.000t Zementklinker. Dafür sind in den Kühlern viele Lines mit einzelnen Schubböden, die sich vor- und zurückbewegen und so das Material vom Eintritt, wo es 1.400°C hat, bis zum Austritt fördern und bewegen. In jedem dieser Schubböden sind zwei Kopfplatten angebracht, die den Boden am Anfang und am Ende mit der nächsten Schubbahn verbinden. So eine Kopfplatte haben wir mit Generative Design optimiert. Wir entwickeln gerade die vierte Generation unserer Klinkerkühler namens ETA 4.0 – das hat aber nichts mit Industrie 4.0 zu tun. Da in einem Kühler häufig rund hundert und mehr dieser schweren Kopfplatten verbaut sind, lohnt sich die Optimierung dieses Bauteils besonders. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Was haben Sie erreicht?

Nagel: Ursprünglich wog eine Kopfplatte 168kg. Nachdem sie unser Konstrukteur mit seinen normalen Anwendungen optimiert hatte, lagen wir bei 78kg. Den Entwurf gaben wir dann in das Generativ Design-Tool ein. Wir wollten einfach mal herausfinden, ob es uns helfen kann. Dieser Prototyp wog nur noch 52kg. Wir haben dieses Teil gewählt, weil wir damit rechneten, auf normalem Weg auf keine weiteren Ideen zur Verbesserung mehr zu kommen. Das Tool hat aber noch einmal 26kg herausgekitzelt. Das Design war allerdings auf Generative Manufacturing auslegt und für uns nur bedingt zu gebrauchen.

Wie kam es überhaupt zu dem Projekt und wie lange hat es gedauert?

Nagel: Mickey Wakefield von Autodesk kam mit der ersten Commercial Version der Software vorbei, um sie uns zu zeigen. In zwei Stunden hat er uns Generative Design erklärt – im Wesentlichen erzählte er, was alles nicht ging. Ich bin irgendwann enttäuscht rausgegangen und habe draußen mit einem Kollegen von Mickey über die Londoner Autodesk University gesprochen. In unserem Team war der Konstruktionsleiter, ein junger Konstrukteur, der sich bei uns um Inventor kümmert, und Pascale, der Maschinenbauinformatik studiert hat und sich sowohl mit IT als auch Konstruktion gut auskennt. Dieser Studiengang wurde übrigens Ende der neunziger Jahre wegen fehlenden Interesses abgeschafft, was wir sehr schade finden. Jedenfalls saßen diese drei mit Mickey zusammen. Als dann Pascale am PC selbst die Anforderungen für das Bauteil modellierte, kam Leben in die Sache – und wir waren im Prinzip drin. Nach zwei Stunden Einführung, einer Stunde Modellierung und einer Stunde Warten kam dann das erste Bauteil heraus, welches wir Alien-Teil nennen. Zwei Tage später nahm Pascale ein solches Design als Grundlage, um per Reverse Engineering schließlich zu der Variante mit 52kg zu gelangen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Welche Schlüsse haben Sie aus dem Projekt gezogen?

Nagel: Grundsätzlich führt diese Technologie dazu, dass man sich mehr mit den Rahmenbedingungen und Parametern eines Bauteils beschäftigen muss. Muss es wirklich immer aus diesem Material sein? Muss es so aussehen, wie es bisher aussah? Was sind die Lasten, die wirklich kritischen Eigenschaften, die dieses Bauteil sicherstellen soll? Hinzu kommt, dass nicht automatisch leicht zu verstehen ist, was aus der Software herauskommt. Pascale ist bei uns noch immer derjenige, der das ausgegebene Teil interpretiert und den anderen Konstrukteuren Hinweise gibt, wie sie später etwas in Autodesk Inventor angehen können. Aber wenn man ein wenig experimentiert, bekommt man schon ein Gefühl dafür, was mit dem Tool möglich ist.

Ist die Anwendung Ihrer Einschätzung nach bereits für den industriellen Einsatz geeignet?

Nagel: Also in unserer Industrie wären 3D-Metalldrucke undenkbar. Wir haben aber entschieden, bei großen Teilen – die von einer Gewichtsersparnis wirklich profitieren würden – zu schauen, ob die Methode etwas anzubieten hat. Das ist wie die Frage nach dem blinden Fleck: Geht jemand täglich irgendwo entlang, dürfte er mit einer geringeren Wahrscheinlichkeit auf die Idee kommen, seine Route zu verändern, als eine Person, die diesen Weg zum ersten Mal einschlägt. Die Generative-Design-Methode lenkt den Blick auf diesen blinden Fleck. Wenn wir den Eindruck haben, dass genug Potenzial in dem Bauteil und ausgegeben Ergebnis steckt, können wir immer noch mit dem Aufwand für das Reverse Engineering beginnen.

Welche Art Fertigungsunternehmen sollten sich Ihrer Meinung nach intensiver mit dem Ansatz befassen?

Nagel: Also ich persönlich habe viele Ideen, was man mit dem Tool alles machen könnte. Die gehen noch viel weiter, als was bis heute möglich ist. Ich sehe keine ernsthaften Einschränkungen, für welche Firma dieser Ansatz nicht geeignet sein sollte.