Bauteilerkennung nach dem SLS-Druck

Mit Deep Learning fehlerfrei und schnell sortieren

Um im Wettbewerb zu bestehen, nehmen Produzenten längst ihre gesamte Prozesskette unter die Lupe. Vor diesem Hintergrund hat die Protiq GmbH das Optimierungspotenzial des Teilprozesses untersucht, in dem generativ hergestellte Bauteile ihren Aufträgen zugeordnet werden. Mittels Machine Learning gelang es, den Sortieraufwand dafür deutlich zu reduzieren.

Die additive Fertigung ist ein vergleichsweise junges und aufstrebendes Herstellungsverfahren. Gegenüber herkömmlichen Ansätzen eröffnet der 3D-Druck verschiedene Vorteile. So sind die Fertigungskosten eines Bauteils weitgehend unabhängig von der herzustellenden Stückzahl. Da für die Produktion keine produktspezifischen Werkzeuge oder Formen benötigt werden, lassen sich selbst Einzelstücke günstig herstellen. Aufgrund der geringen fertigungstechnischen Einschränkungen ergeben sich des Weiteren hohe gestalterische Freiheitsgrade. Durch die Kombination dieser beiden Aspekte eignet sich der 3D-Druck daher bestens zur Produktion von Sonderanfertigungen und Prototypen. Sowohl private als auch industrielle Nutzer können nahezu jede kreative Idee umzusetzen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Verschiedene Teile im Bauraum

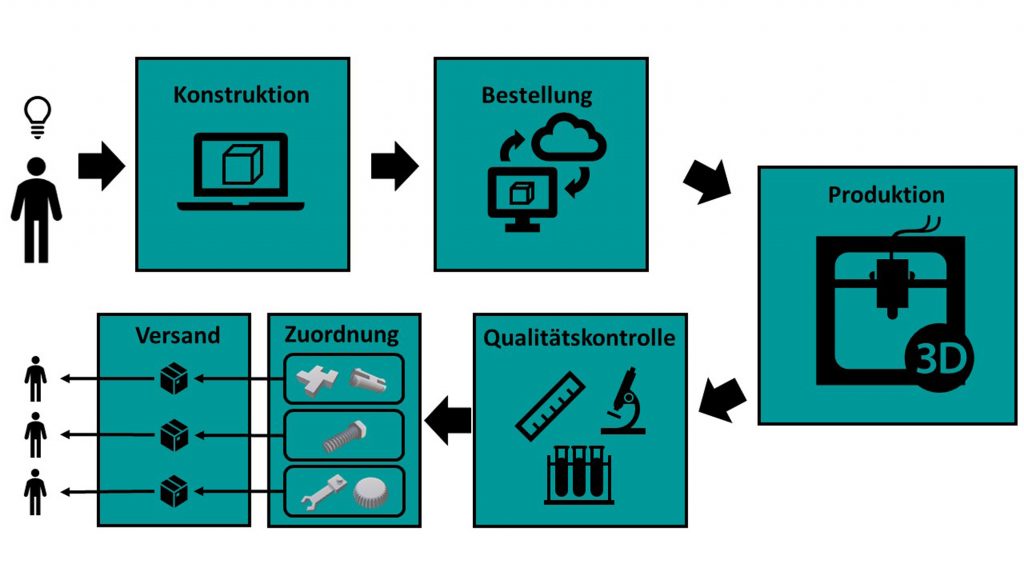

Um die Prozesskette der additiven Fertigung zu optimieren, hat der 3D-Druck-Dienstleister und Plattformbetreiber Protiq bereits große Teile davon automatisiert. Der Ablauf beginnt bei der Konstruktion und führt vom Herstellungsprozess über Qualitätskontrollen bis zum fertigen Bauteil. Die Optimierung startet bei der auf dem CAD-Modell basierenden Kalkulation der Produktionskosten und umfasst weitere Schritte der digitalen Vor- sowie der maschinellen Nachbearbeitung der Bauteile. Auf der Suche nach weiterem Verbesserungspotenzial hat das Unternehmen nun den Prozesskettenabschnitt der Bauteilzuordnung genauer untersucht, der nach dem Selective-Laser-Sintering-Verfahren (SLS) stattfindet. Beim SLS handelt es sich um die derzeit am häufigsten angewendete Methode zur additiven Fertigung von Kunststoffbauteilen in der industriellen Produktion. In einem Bauraum wird hier Schicht für Schicht Kunststoffpulver aufgetragen und durch einen Laser dort aufgeschmolzen, wo das Bauteil oder die Bauteile entstehen sollen. Das Material härtet direkt nach dem Aufschmelzen wieder zu einem festen Kunststoffkörper aus. Durch das schichtweise Auftragen des Pulvers bildet sich Stück für Stück ein dreidimensionaler Korpus aus. Bei diesem Verfahren können Anwender in einem Bauraum nicht nur ein Bauteil, sondern eine beliebige Anzahl unterschiedlicher Bauteile herstellen, die dreidimensional im Raum geschachtelt sind, um den Bauraum besser auszunutzen. Der Nachteil ist, dass die gemeinsam gefertigten Bauteile nach der Herstellungsphase wieder vereinzelt und sortiert werden müssen. Diese eigentlich manuelle Aufgabe lässt sich durch den Einsatz von Methoden der Automatisierungstechnik deutlich beschleunigen.

Maschinelles Sehen

Im Zeitalter von Industrie 4.0 erweist sich die Automatisierung von Produktionsketten in vielen industriellen Prozessen schon lange als Stand der Technik. Dazu werden Roboter mit den zugehörigen Sensoren und Aktoren verwendet. Ein Beispiel für das sogenannte maschinelle Sehen (Machine Vision) in der Serienfertigung ist der Transport und die Sortierung von Gütern auf Fließbändern. Moderne Kameratechnik ermöglicht es, Objekten inklusive der zugehörigen Lageposition und -orientierung auf dem Förderband automatisch zu erkennen. So können die Objekte von Robotern gegriffen und weiterverarbeitet werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise