Virtuelle Inbetriebnahme

Basis für den digitalen Zwilling

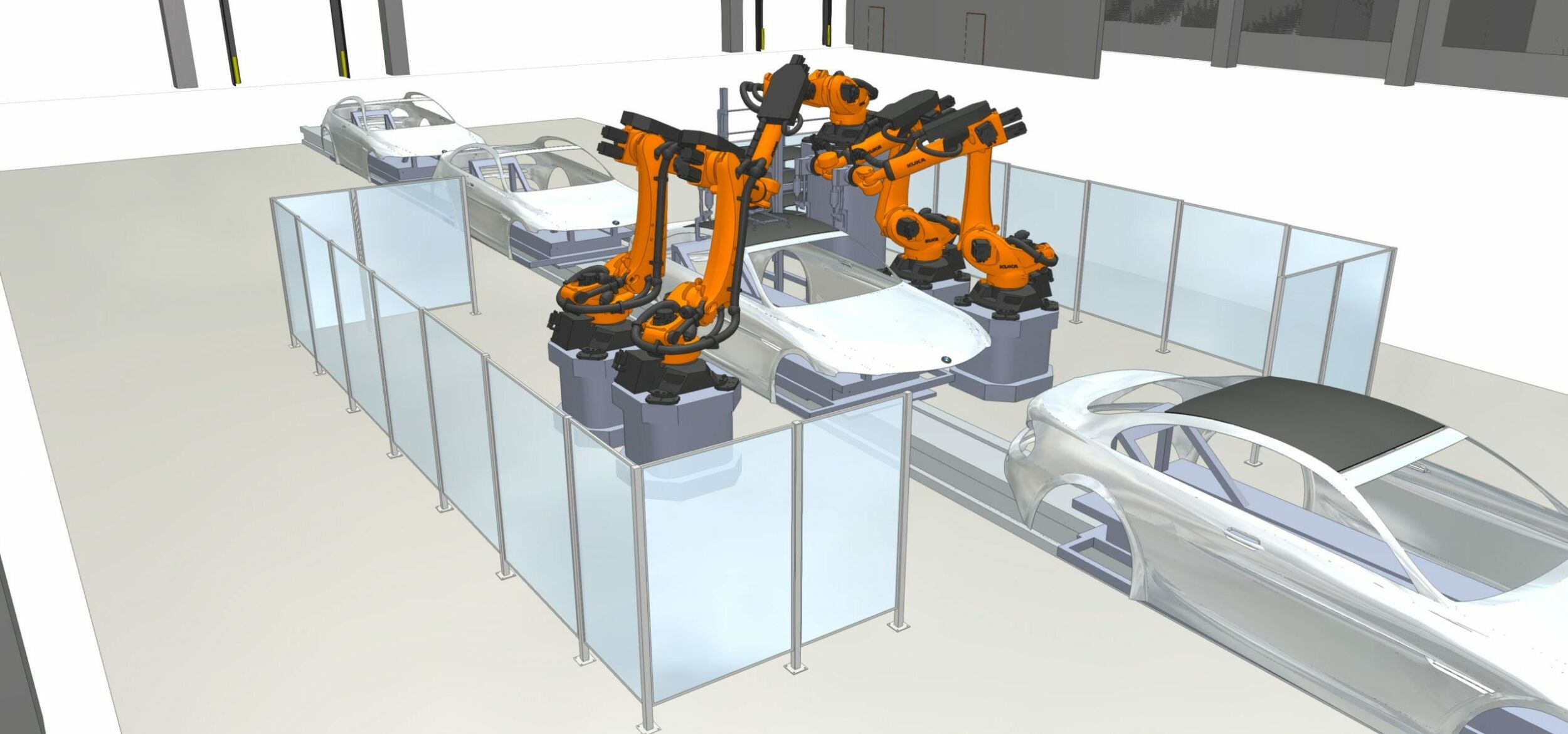

Wird beim Anlagenbau das Zusammenspiel von Mechanik, Software und Elektronik parallel zur Entwicklung simuliert, fallen viele Fehler früher auf. Änderungen und Korrekturen sind günstiger und schneller umsetzbar. Das so entstehende Simulationsmodell kann eine Anlage lebenslang begleiten – als Fundament ihres digitalen Zwillings.

Werden die Entwicklungsprozesse von Mechanik, Software und Elektronik beim Bau einer Maschine oder Anlage nicht verzahnt, zeigen sich viele Fehler erst beim Zusammentreffen aller Komponenten – bei der Inbetriebnahme. Um dieses Szenario zu vermeiden, lässt sich heute über den Entwicklungsprozess hinweg mit Simulationssoftware ein kontinuierlicher Abgleich der Disziplinen und Arbeitsschritte anstellen. Für diese virtuelle Inbetriebnahme hat Softwareanbieter Machineering das System iPhysics auf den Markt gebracht. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Kosten und Durchlaufzeiten

Die Simulation ist als bereichsübergreifende Plattform ausgelegt, auf der stets der aktuelle Entwicklungsstand verifiziert und auf Realisierbarkeit mit weiteren Bereichen überprüft werden kann. Die beteiligten Fachbereiche greifen gleichzeitig auf dieselben Modelle zurück, die sie jeweils in ihrer nativen Entwicklungsumgebung bearbeiten, gemeinsam weiterentwickeln und mittels der Simulation im Zusammenspiel testen können. So wird der aktuelle Entwicklungsstand der Mechatronik in den frühen Phasen des Entwicklungsprozesses interdisziplinär getestet. Durch den laufenden Abgleich des Arbeitsstandes werden Machbarkeit und Erreichbarkeit der Ziele im Blick gehalten. Da auf diese Weise kaum noch unliebsame Überraschungen bei der realen Inbetriebnahme auftreten, können Anwender mit bis zu 15 Prozent kürzeren Durchlaufzeiten rechnen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Integration der CAD-Software

Um diese Effekte zu erzielen, muss die eingesetzte Simulationsplattform mit der CAD-Software integriert werden. So lassen sich die im CAD-Modell hinterlegten Mechatronik-Informationen mit der Geometrieinformation kombinieren, um auf Knopfdruck ein Simulationsmodell ausgeben zu können. Die generierten CAD-Daten werden bidirektional in die und aus der Software übertragen und die eingesetzten Elemente wie Steuerungen, Antriebe oder Robotik-Komponenten in der Simulationssoftware in Echtzeit auf Basis der realen Daten dargestellt. Dabei stehen Anwendern in der Software bereits viele Kinematiken zur Verfügung, die sich per Mausklick testen lassen, um die passende Variante zu finden und einsetzen zu können. Heutzutage ist der digitale Zwilling auch bei der virtuellen Inbetriebnahme ein gängiges Zielbild. Das Simulationsmodell, das für diese Aufgaben angelegt wurde, bildet eine gute Ausgangsbasis für das digitale Abbild, das eine Maschine oder Anlage ihr Leben lang begleitet. Schließlich wurde der digitale Prototyp parallel zur Maschine entwickelt, verbessert und auf Herz und Nieren getestet. An diesem Simulationsmodell lassen sich spätere Änderungen digital vorbereiten und begleiten.