3D-Druck implementieren

Die Frage nach dem Was und nach dem Wo

Bei der Integration von Prozessen der additiven Fertigung in die eigenen Unternehmensabläufe gilt es einiges zu beachten. So muss alleine schon die Frage gestellt werden, ob die Teile inhouse oder beim Dienstleister gedruckt werden. Am Aufbau von entsprechendem Knowhow kommen die Produzenten aber in keinem Fall vorbei.

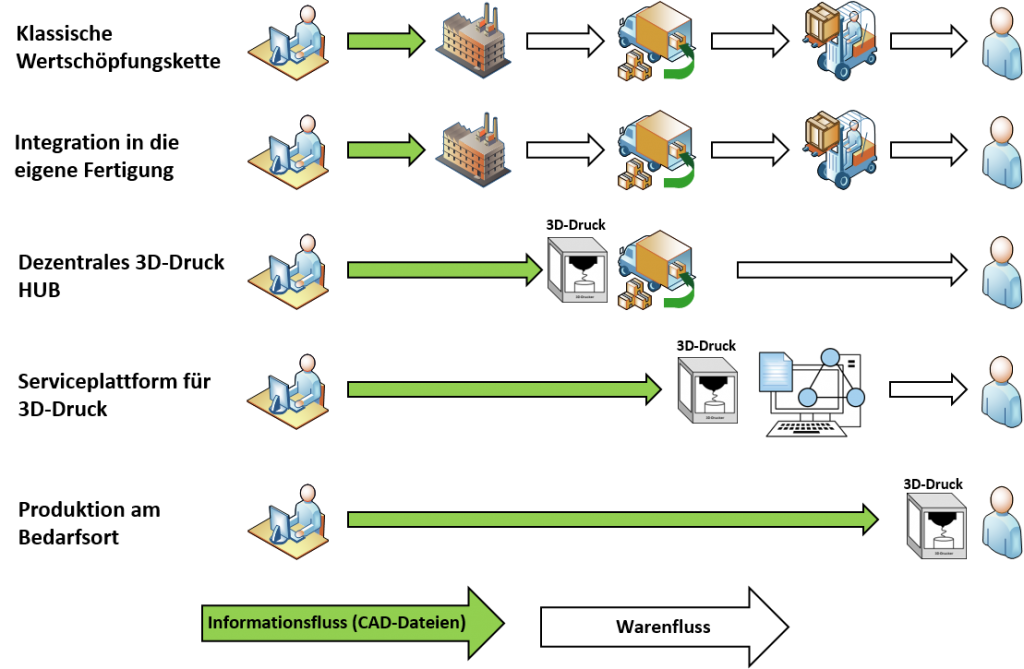

Unter Supply Chain wird in erster Linie ein Netzwerk von Unternehmen verschiedener Wertschöpfungsstufen verstanden. Es beginnt bei der Gewinnung von Rohstoffen und beinhaltet die Herstellung bzw. Produktions- und Leistungserstellungsprozesse, Distributions- und Vermarktungsprozesse sowie Transport- und Lagerprozesse. Dabei bezieht sich der Begriff Netzwerk auch auf unternehmensübergreifende Prozesse, welche die Lieferantenkette mit einbinden und bei denen die Wertschöpfungsstufen eng miteinander verbunden sind. Automatisierte Supply Chains stellen oftmals vernetzte Produktionssystemumgebungen dar, die mithilfe von Mensch-Maschinen-Schnittstellen die Kommunikation zwischen den Maschinen und Produktionsanlagen sicherstellen. Kerninnovationen der Industrie 4.0 ist die intelligente Steuerung der Produktionsabläufe durch vernetzte Anlagen und Automatisierungslösungen. Maschinen und Anlagen werden miteinander vernetzt und können so autonom den Waren- und Informationsfluss in Echtzeit regeln. Eine Schlüsseltechnologie dabei ist die additive Fertigung. Sie bringt neue Möglichkeiten für eine indiviuelle Produktion. Durch die Verknüpfung und Integration des Internets in den Prozess der additiven Fertigung können völlig neue Wertschöpfungsmodelle entstehen.

Ergänzung bestehender Verfahren

3D-Druck kommt derzeit häufig als Ergänzung bestehender Fertigungsverfahren zum Einsatz. Die Integration des Verfahrens kann in Zeiten individueller Kundenwünsche einen entscheidenden Wettbewerbsvorteil liefern. Mittels der Symbiose von additiver Fertigungstechnologie sowie Informations- und Kommunikationstechnologien können beispielsweise dringend notwendige Ersatzteile direkt am Bedarfsort gefertigt werden. Der Fokus dabei wird heute immer mehr auf hybride Werkzeugmaschinen gelegt, welche die subtraktive und additive Bearbeitung in einer Maschine verbinden. Durch die Kombination von geringem Materialverbrauch und dem Bearbeiten von komplexen Teilen sowie dem exakten Bohren, Fräsen und Drehen auf nur einer Maschine sind keine Maschinenwechsel mehr nötig und die Bearbeitung kann beliebig nacheinander erfolgen bzw. gemixt werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Genaue Planung

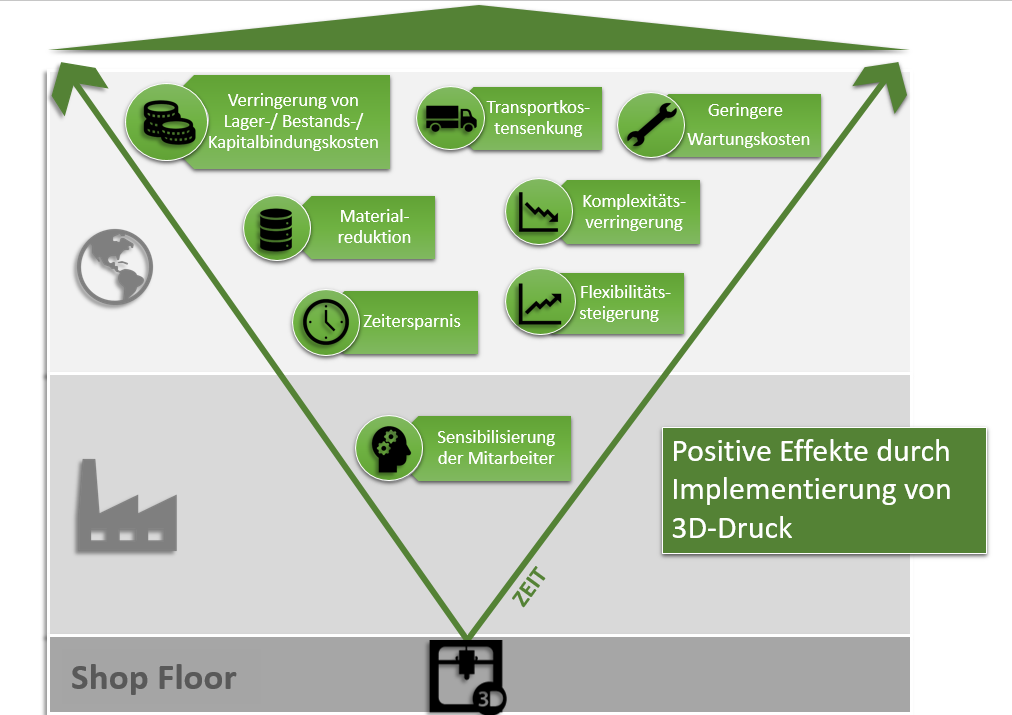

Additiv gefertigte Teile müssen zum Teil nachhärten, gereinigt oder lackiert und um Stützstrukturen, Passungen, Gewinde und Bohrungen ergänzt werden. Diese Nachbearbeitung ist in hybriden Werkzeugmaschinen integriert und sorgt so für eine vollautomatische Prozessabwicklung. Die Implementierung dieser Technologie bedarf jedoch einer genauen Planung und bindet die Prozesse und Mitarbeiter mit ein. Integrationsprobleme treten häufig schon zu Beginn auf, da Unternehmen in unpassende 3D-Drucker investieren, das nötige Knowhow fehlt und keine Pläne für weitere Implementierungsprozesse haben. Parameter müssen korrekt eingestellt sein und Mitarbeiter müssen bereits auf Shop-Floor-Ebene sensibilisiert und mit der neuen Technik vertraut gemacht werden. Nachgelagerte Prozesse müssen ebenfalls beachtet und aufeinander abgestimmt werden.

Geringere Komplexität

Vorteile durch additive Fertigung werden vor allem in der Komplexitätsreduktion und Funktionsintegration von Bauteilen sichtbar: Unterschiedlichste Komponenten aus bislang verschiedenen einzelnen Fertigungsprozessen können in einem Prozessschritt gefertigt werden. Lagerkosten und Prozesskosten werden durch weniger Arbeitsschritte reduziert und Lieferzeiten verkürzt. Der Wegfall von Rüstzeiten sowie die schnelle Anpassung der 3D-Druck-Daten generieren Vorteile gegenüber konventionellen Fertigungsverfahren. Bauteile können individuell nach Kundenwunsch oder Einsatzbereich modifiziert werden und durch den 3D-Druck bedarfsgerecht und dezentralisiert ausgedruckt und müssen nicht mehr im Lager vorgehalten werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Im Haus oder außer Haus?

Bei der Integration von additiven Fertigungstechnologien in die Wertschöpfungskette eines Unternehmens gilt es sich der Frage zu widmen, ob das Unternehmen selbst 3D-Druck-Kapazitäten aufbauen möchte, oder ob dies über einen Dienstleister geschehen soll. In beiden Fällen sind eigene 3D-Druck-Kompetenzen und Knowhow auf Seiten der Mitarbeiter notwendig. Denn um einen Druckvorgang mit einer ausreichenden Prozesssicherheit zu gewährleisten, ist die Einstellung von richtigen Parameter unter Berücksichtigung vieler verschiedener Faktoren notwendig. Anschließend stellt sich die Frage, an welcher Stelle des Produktentstehungsprozesses die Technologie zum Einsatz kommen soll. Bei der Fremdproduktion wird ein Dritter befähigt, die unternehmenseigenen Konstruktionen und Bauteile zu drucken, die nach der Fertigung so in den Ablaufprozess eingebunden werden müssen, dass der eigene Abwicklungsprozess nicht unterbrochen wird. Dabei stellt sich die Frage, wie der Transfer von Knowhow und des geistigen Eigentums, beispielsweise bei einer Konstruktionszeichnung, sicher und manipulationsfrei abgewickelt werden kann. Dafür gilt es, neue Techniken im Bereich des Datenschutzes zu entwickeln, um Diebstahl und Datenpiraterie zu verhindern. Bei neuen Zuliefererpartnern müssen dafür initiale Bedingungen und Zertifizierungen festgelegt werden, damit diese überhaupt als Zulieferer agieren können.

Partner verlieren an Bedeutung

Auf der anderen Seite werden Partner durch den Einsatz von additiver Fertigung gar wegfallen bzw. an Wichtigkeit verlieren. Die Kompetenzgruppe Additive Fertigung des Fraunhofer IML und der TU Dortmund erforscht u.a. diesen Punkt und bietet Lösungen für eine erfolgreiche Implementierungsphase von additiven Fertigungsstrukturen in bestehende Unternehmensprozesse. Sie entwickelt Methoden hinsichtlich zukunftsträchtiger Integrationsszenarien, damit ein wirtschaftlich sinnvoller Einsatz von additiver Fertigung erreicht wird. 3D-Drucker werden in der Zukunft das gesamte Dienstleistungsgeschäft von Auftragsfertigern grundlegend verändern. Dezentrale 3D-Druck Hubs können entstehen, welche eine Versorgung mit additiven Bauteilen von mehreren Partnern ermöglichen. Das ist vor allem für die Ersatzteilversorgung direkt am Bedarfsort eine interessante Alternative, auch ohne die Notwendigkeit für Unternehmen eigene Kapazitäten und eigenes Knowhow im Bereich 3D-Druck aufzubauen. n Forschungskoordinator im Institutsbereich Unternehmenslogistik am Fraunhofer-Institut für Materialfluss und Logistik (IML),