Virtuelle Inbetriebnahme bei S. Oliver

Realen Aufwand vorab reduzieren

60 Millionen Kleidungstücke will Kleidungshersteller S. Oliver künftig im neuen Logistikzentrum in Dettelbach lagern. Durch die virtuelle Inbetriebnahme lag der Reifegrad der dortigen Steuerungssoftware bereits bei mehr als 90 Prozent – und das weit vor dem realen Betrieb.

Im März 2022 wurde der Bau des neuen S. Oliver-Logistikzentrums in Dettelbach eingeleitet, in dem das Unternehmen zukünftig bis zu 60 Millionen Bekleidungsteile lagern möchte. Bereits acht Monate später stand das Logistikzentrum – virtuell in einem digitalen Zwilling, und damit gut ein Jahr vor Beginn der Inbetriebnahme des Realsystems. Neben Erkenntnisgewinnen aus der Planungssimulation sollte der digitale Zwilling vor allem die Entwicklung und virtuelle Inbetriebnahme des auf SAP basierenden Lagerverwaltungs- und Materialflusssystems unterstützen. Das gestaltete sich schon deshalb schwierig, da das aus drei Komponenten bestehende Fördertechniksystem zunächst schrittweise und dann im Zusammenspiel getestet und in Betrieb gehen sollte: Den Anfang machte die Hängewarenfördertechnik, darauffolgend die Liegewarenfördertechnik und schließlich der Taschensorter und der Warenausgangssorter. Zudem wurde die spezielle Technologie des Taschensorters in einem eigenen Simulationssystem abgebildet. Das heißt, die Verantwortlichen mussten eine Schnittstelle zwischen den Simulationsmodellen schaffen, um den Materialfluss zwischen den unterschiedlichen Anlagenkomponenten abbilden zu können.

Nah am Realsystem

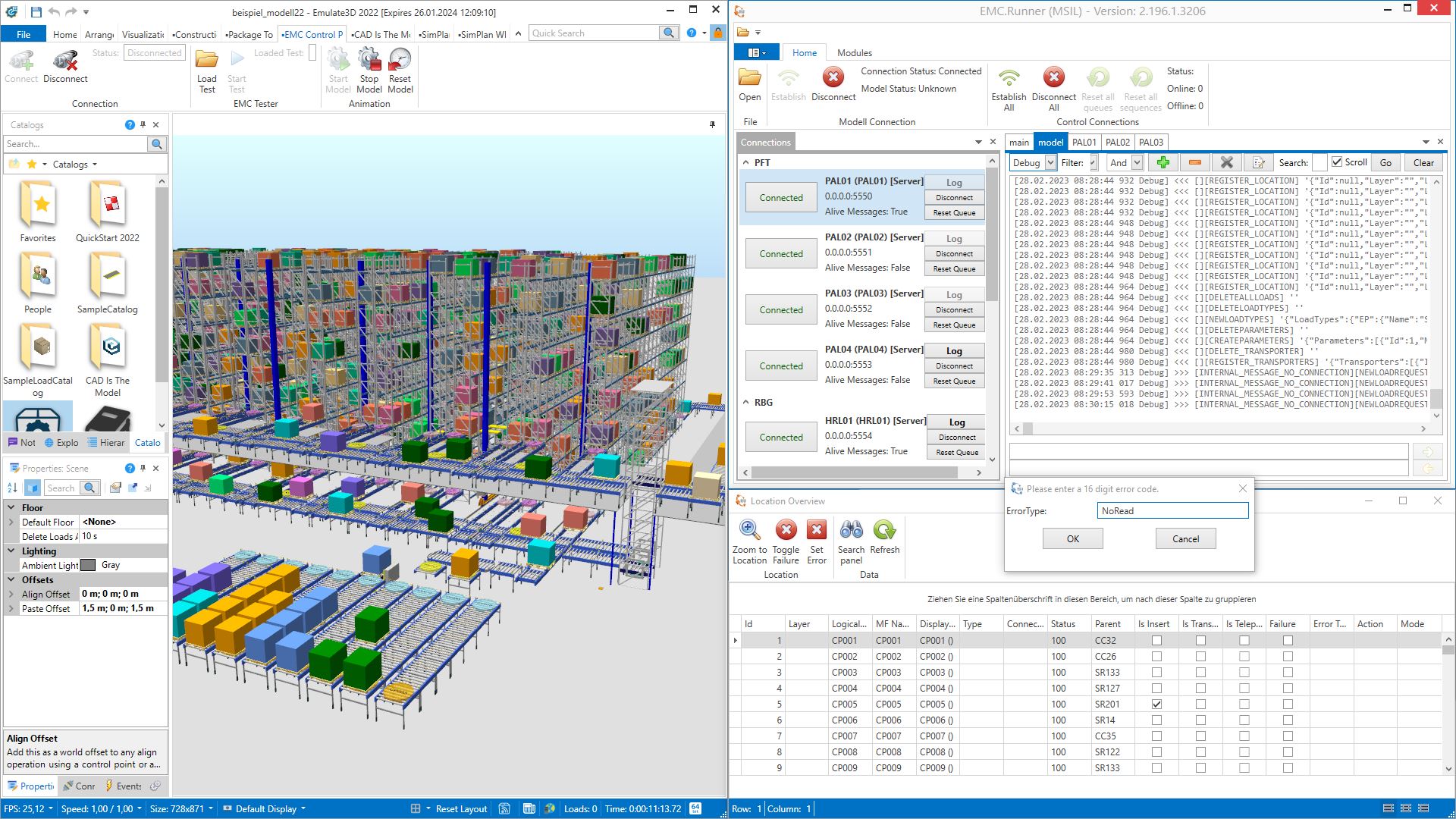

Für eine solche virtuelle Inbetriebnahme (VIBN) muss der digitale Zwilling in Bezug auf die Lage der Sensoren und Meldepunkte möglichst genau sein, damit das Modell detailtreu zum Realsystem läuft. In diesem Fall setzten die Beteiligten auf das Simulationssystem Emulate3D von Rockwell Automation. Dieses ermöglicht eine hohe Genauigkeit in der Abbildung der Fördertechnik. Um eine Kommunikation zwischen den einzelnen Simulationsmodellen sowie zwischen dem digitalen Zwilling und dem SAP-Testsystem herstellen zu können, kam der SimPlan Emulation Controller zum Einsatz. Die Software ermöglicht grundsätzlich den Austausch von Informationen zwischen unterschiedlichen Systemen und kann aktiv in ein Simulationsmodell eingreifen, indem es etwa ein laufendes Modell anhält oder andere verfügbare Funktionen auslöst. Somit war der digitale Zwilling in seiner Architektur nicht nur ein Simulationsmodell, sondern setzte sich aus den beiden Modellen sowie dem SimPlan Emulation Controller und dem Materialflusssteuerungssystem von Ferag zusammen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Schnittstellen testen

Der Zwilling lag in einer so frühen Projektphase vor, dass die Projektbeteiligten das Modell bereits für die Entwicklung der Kommunikationsschnittstelle zwischen dem SAP-Testsystem und der realen Anlage nutzen konnten. So war es möglich, Fehler im Telegrammaustausch schnell zu beheben. Da der digitale Zwilling im Echtzeitmodus betrieben wird, konnte auch die Geschwindigkeit der Kommunikation getestet werden. Diese stellte sich in den ersten versuchen als kritisch heraus und erforderte Anpassungen auf der SAP-Seite. Darüber hinaus testeten und optimierten die Verantwortlichen die implementierten Strategien in verschiedenen Szenarien.

Fehlersituationen wiederholen

Ein Vorteil des digitalen Zwillings ist die Wiederholbarkeit von Fehlersituationen. Das heißt, das Modell liefert auf Knopfdruck das exakt identische Verhalten der realen Anlage. Somit können Änderungen in der Steuerungssoftware unter denselben Bedingungen wiederholt getestet werden. in der realen Anlage würde dies mehr Zeit und Aufwand in Anspruch nehmen, was die Inbetriebnahme des Steuerungssystems verzögert.

Blick ins Detail

Eine weitere Schwierigkeit während der Inbetriebnahme im Realsystem ist der fehlende visuelle Überblick über die Abläufe im Gesamtsystem. Eine 3D-Animation des digitalen Zwillings kann sowohl die Vogelperspektive als auch den Blick in die Details der Anlage bereitstellen. Nutzer können Fehler im Ablauf erkennen und mit Hilfe der Animation das Verhalten der Anlage im zeitlichen Verlauf verfolgen, was oft bereits eine erste Indikation über die Fehlerursachen ermöglicht. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Personal schulen

S. Oliver setzt den digitalen Zwilling zudem für Personalschulungen ein. Diese starteten bereits nach dem zweiten Schritt der Inbetriebnahme, dem Test der Liegewarenfördertechnik, im Januar 2023. Parallel dazu begann der dritte Schritt.

Reifegrad bei über 90 Prozent

Die virtuelle Inbetriebnahme der Steuerungssoftware kann einen Großteil der sonst auf der Baustelle stattfindenden Inbetriebnahme vorwegnehmen. Der Reifegrad der Steuerungssoftware liegt nach einer virtuellen Inbetriebnahme bereits bei über 90 Prozent. Die Qualität der Software ist zudem höher, da die Steuerung auf viele Szenarien hin getestet wird, die in der realen Umgebung schon aufgrund des Aufwands nicht möglich wären. Doch es gibt Faktoren, deren Einfluss der digitale Zwilling nicht berücksichtigen kann. Das betrifft unvorhersehbare Störszenarien oder Belastungen des Netzwerks durch andere Systeme, was Kommunikationszeiten verlängern kann. Manuelle Eingriffe in die automatischen Abläufe können die Steuerungssoftware zudem vor Herausforderungen stellen und nur bezogen auf bekannte Eingriffe hin getestet werden. Die virtuelle Inbetriebnahme kann die Inbetriebnahme im realen System zwar nicht komplett ersetzen. Virtuell in Betrieb genommene Software vereinfacht jedoch einen Großteil der Tests, spart Zeit und ermöglicht einen früheren Start der Anlage. Und mit steigedem Standardisierungsgrad nimmt die Wirtschaftlichkeit der Technologie zu – einerseits auf der Simulationsseite durch den Einsatz standardisierter Modellkomponenten, andererseits durch einheitliche Telegrammschnittstellen. Zudem können Unternehmen den digitale Zwilling im Nachgang für die Prognose von Kennzahlen und somit zur Entscheidungsunterstützung einsetzen. Damit schließt sich der Kreis des Einsatzspektrums, beginnend bei der Planungssimulation über die virtuelle Inbetriebnahme bis zum digitalen Zwilling der laufenden Anlage.