Relayr-Studie

Industrieentscheider setzen auf das industrielle Internet der Dinge

Drei Viertel der Entscheider in deutschen Industrieunternehmen sehen ihren Markt im Prozess der digitalen Transformation. Die Hälfte der Unternehmen setzt dabei bereits auf den Einsatz von Industrial IoT-Technologien. Zu diesen Ergebnissen kommt eines Studie des IIoT-Spezialisten Relayr, die unter 200 Entscheidern aus der Fertigungsindustrie in Deutschland im Sommer 2020 vom Marktforschungsunternehmen Forsa durchgeführt wurde.

Die Studie ’Industrial IoT in Deutschland: Transformation und Technologieeinsatz bei industriellen Unternehmen aus Entscheiderperspektive’ stellt den Status Quo der digitalen Transformation und den aktuellen sowie langfristigen Einsatz von IIoT in Industrieunternehmen in den Fokus.

Demnach beobachtet der Großteil der Befragten (77 Prozent) einen Transformationsprozess innerhalb ihres jeweiligen Marktes. Auf ihr eigenes Unternehmen bezogen, geben sogar 94 Prozent der Entscheider an, sich in einem Prozess der digitalen Transformation zu befinden. Die meisten Unternehmen verorten sich momentan in der ’Phase der Maßnahmenplanung’ (27 Prozent) und in der ‘Phase der Erprobung, des praktischen Ausprobierens von Maßnahmen und Überprüfen der Wirksamkeit’ (34 Prozent).

Blockchain im Hintertreffen

Künstliche Intelligenz, Blockchain und Big Data sind neben dem IIoT drei weitere Schlüsseltechnologien in der Industrie. IIoT wird von 60 Prozent der Befragten als ’wichtig’ bis ’sehr wichtig’ eingeschätzt und setzt sich somit gegen Big Data-Technologien (46 Prozent) und künstliche Intelligenz (36 Prozent) durch. Blockchain-Technologien werden im Vergleich nur von 10 Prozent der befragten Industrieunternehmen als ’wichtig’ bis ’sehr wichtig’ bewertet. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Die Hälfte setzt bereits auf IIoT

Zum Zeitpunkt der Befragung nutzten 49 Prozent der Unternehmen IIoT-Technologien. Die meisten der befragten Unternehmen setzen die Technologie seit ein bis zwei Jahren (35 Prozent) oder drei bis fünf Jahren (39 Prozent) ein. Als Hauptgründe für den Einsatz von IIoT werden wesentliche Aspekte wie Prozessoptimierung (24 Prozent), Effizienz (18 Prozent) sowie Anforderungen des Auftraggebers oder Marktes (17 Prozent) oder auch Modernisierung (15 Prozent) benannt.

Das meistgenannte Anwendungsgebiet von IIoT-Technologien ist die Analyse von Senosordaten von Maschinen und Anlagen. 84 Prozent der Unternehmen nutzen IIoT in diesem Zusammenhang. Von den Nicht-Nutzern planen ganze 65 Prozent IIoT-Technologien in Zukunft einzuführen. Ihre Hauptmotivation besteht laut Studie in der Verbesserung betrieblicher Abläufe (87 Prozent) sowie der Erhöhung der Qualität (79 Prozent). Von denjenigen, die in der Zukunft keinen IIoT-Einsatz planen, würden 75 Prozent der Befragten bei einer Absicherung der Verbesserung ihrer Geschäftsergebnisse ihre Meinung ändern und IIoT-Technologien einführen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Mangel an Mitarbeitern und Knowhow

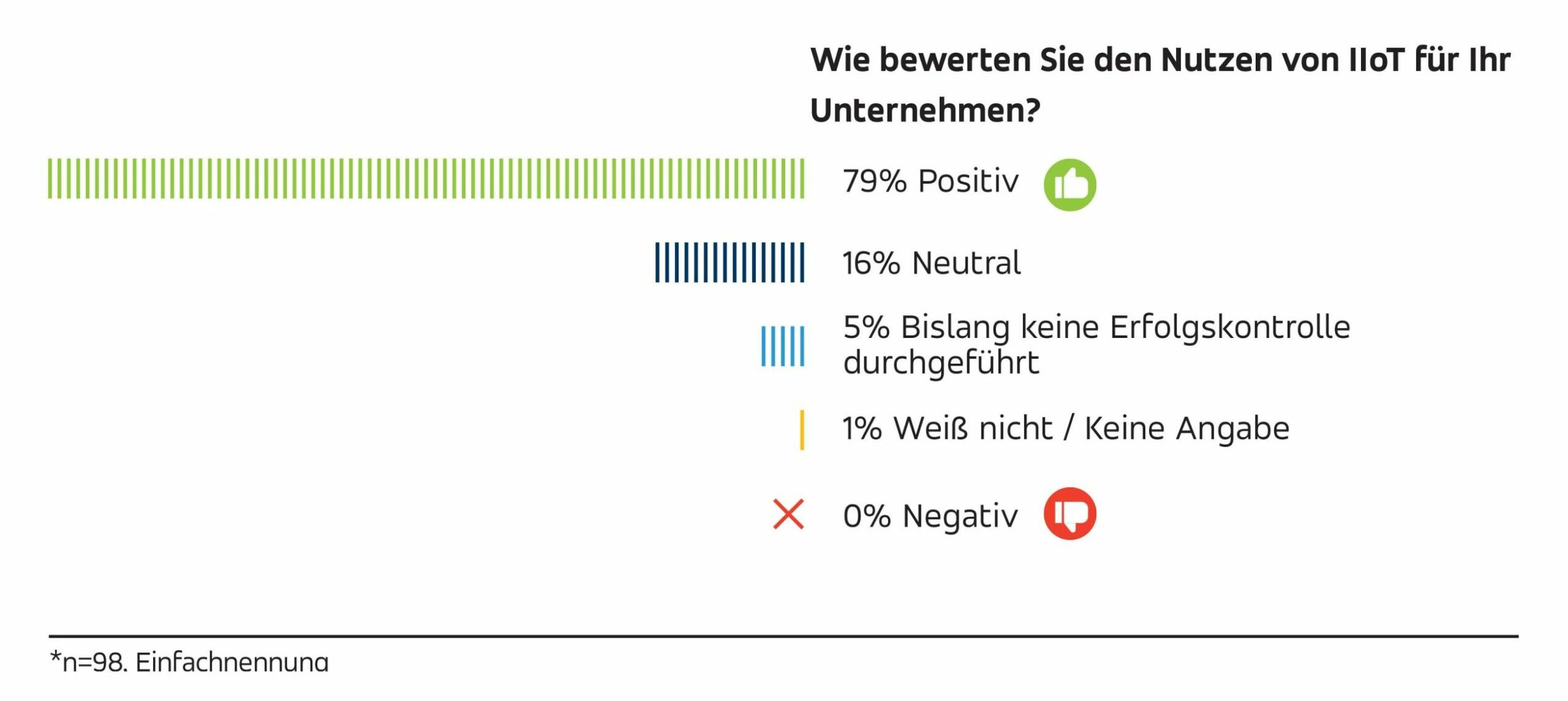

79 Prozent der befragten Unternehmen bewerten den Nutzen des IIoT für ihr Unternehmen als ’positiv’, während 16 Prozent ihn als ’neutral’ ansehen. Keines der Unternehmen zieht laut Studie ein negatives Fazit. Mit den heutigen Erfahrungswerten würden 93 Prozent ihre Entscheidung für IIoT sogar wiederholen. 74 Prozent der Befragten planen bereits weitere IIoT-Projekte.

Zu den Herausforderungen in ihrem Transformationsprozess zählen die befragten Unternehmen ’Mangel an Mitarbeitern mit digitalem Fachwissen’ (63 Prozent), ’veraltete/unpassende Datenarchitektur’ (60 Prozent) und ’notwendige strategische Investitionen’ (59 Prozent). Drei Viertel der Befragten haben bei der Einführung und Umsetzung von IIoT-Technologien auf die Zusammenarbeit mit externen Partnern gesetzt.

IIoT-Technologien können dazu dienen, das bestehende Geschäftsmodell von Unternehmen zu erweitern oder ganz neue Geschäftsmodelle zu entwickeln. Zum Zeitpunkt der Befragung hatten 17 Prozent der Befragten ihr Geschäftsmodell im Zuge der IIoT-Einführung bereits geändert, 38 Prozent können sich dies zumindest für die Zukunft vorstellen. Aber auch ganze 44 Prozent halten dies laut Studie für keine Option.