Forschungsprojekt ‘ProeK‘

Kleinserienproduktion für die Elektromobilität

Im Forschungsprojekt ‘ProeK‘ haben die Projektpartner untersucht, wie sich die Produktion von Kleinserien bei Elektrofahrzeugen verbessern lässt. Beteiligt waren u.a. Elektrofahrzeughersteller und Forschungspartner wie das WZL der RWTH Aachen.

Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

Die Elektromobilität ist, neben anderen Trends und Herausforderungen, ein neuer Faktor der Variantensteigerung bei der Produktion verschiedener Fahrzeugtypen. Gleichzeitig sinkt das Produktionsvolumen pro Fahrzeugvariante, sodass die Kosten der Produktion auf immer weniger Fahrzeuge umgelegt werden können. Es muss also auch in einer Kleinserienproduktion eine hohe Produktqualität bei gleichzeitig weniger Aufwand zu erreicht werden. Im Forschungsprojekt ‘Produktionseffizienz in der Kleinserie‘ (ProeK) wurden deshalb neuartige praxisorientierte technische Lösungen erforscht, um Kleinserien im Zukunftsfeld der Elektromobilität möglichst kostengünstig und flexibel herstellen zu können.

KI in Fertigungsbranche vorn

‘Außenhaut‘ und ‘Karosserie‘

Um die Verbesserungen in der Produktion wesentlicher Komponenten abzubilden, gliederte sich das Forschungsprojekt in die beiden Teilprojekte ‘Außenhaut‘ und ‘Karosserie‘. Die beteiligten Projektpartner waren StreetScooter und e.GO Mobile (Elektrofahrzeughersteller), das LBBZ (Komponentenhersteller Karosserie und Fügetechnologieexperte), die FH Aachen und die Abteilung Fahrzeugproduktion des WZL der RWTH Aachen (Forschungspartner) sowie Trumpf als assoziierter Partner (Hersteller laserbasierter Produktionssysteme).

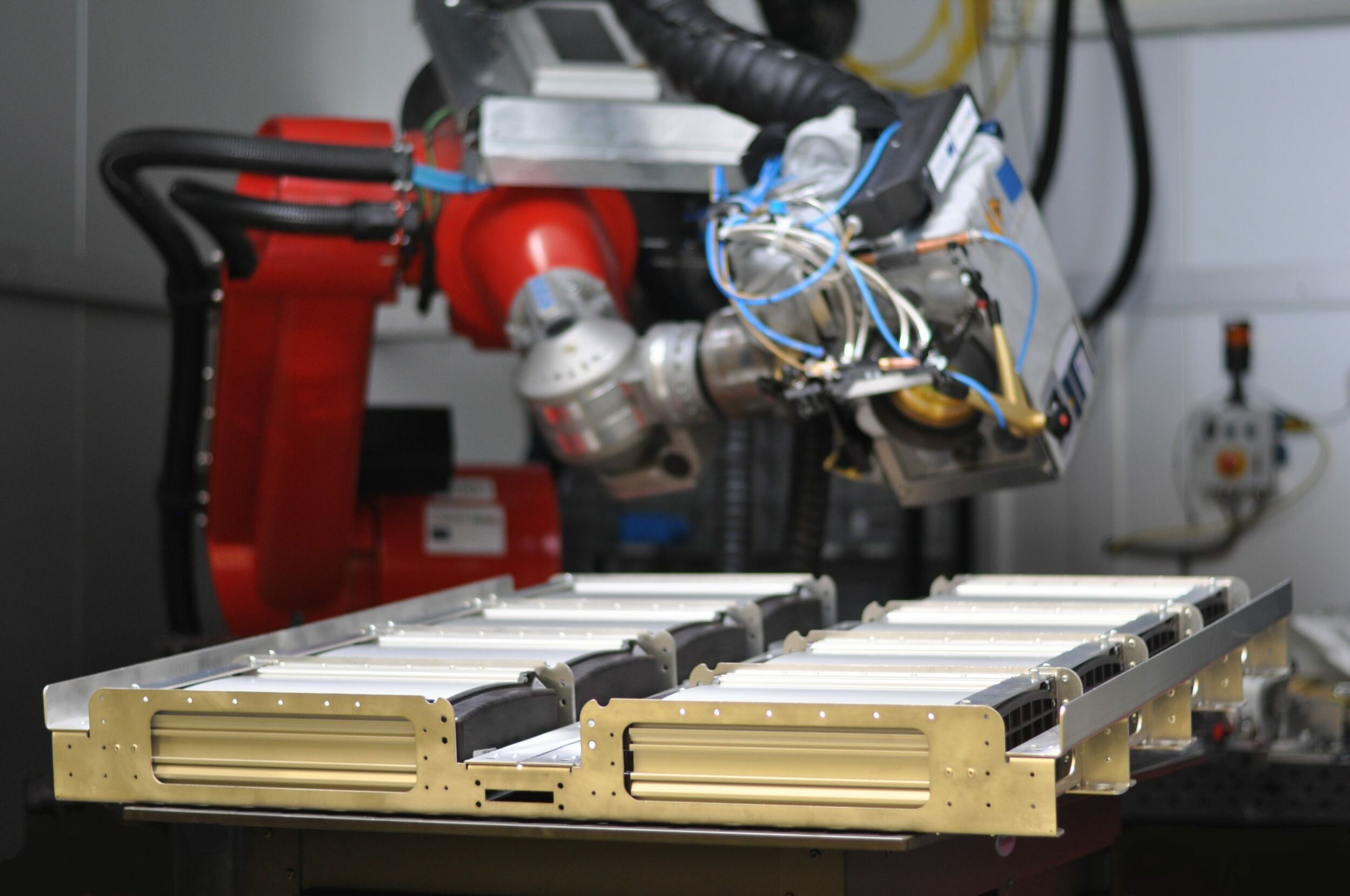

Im Teilprojekt ‚Karosserie‘ fokussierten sich die Partner auf Aufwandsreduzierung und Ressourcenschonung im Vorrichtungsbau. Das Konzept des vorrichtungsarmen Fügens mittels Steckverbindungen der Bauteile als bauteilintegrierte Vorrichtungsfunktionen wurde dazu anhand elektromobilitätsspezifischer neuer Karosseriebaugruppen wie dem Batteriepackgehäuse weiterentwickelt. Eine entsprechende alternative Produktionskette von der Bauteilherstellung bis zum Fügekonzept erlaubt mehr Flexibilität und Materialersparnisse beim Einsatz von Kantbauteilen und Laserstrahlschweißverfahren. Für den Einsatz bauteilintegrierter Vorrichtungsfunktionen, anstelle von Vorrichtungen als zusätzliche Betriebsmittel, entwickelten die Partner eine Konstruktionsmethodik. Die Anzahl der benötigten Bauteile wurde verringert. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Ressourcenschonung bei der Qualitätssicherung

Im Teilprojekt ‚Außenhaut‘ lag der Schwerpunkt auf Aufwandsreduzierung und Ressourcenschonung bei der Qualitätseinstellung und -sicherung. Dazu wurden verschiedene Konzepte für einen integrierten Justierprozess untersucht, für deren Grundlage Werkzeuge zur adaptiven Qualitätseinstellung entwickelt wurden. Dies umfasste den Einsatz von additiv gefertigten Toleranzausgleichselementen sowie den Einsatz von Vernetzung und maschinellem Lernen zur adaptiven Einstellung von Fügeprozessen. Im Zuge von letzterem haben die Projektpartner ein kostengünstiges Sensor-Konzept aufgebaut, welches im Vergleich zur nachgelagerten Qualitätssicherung deutliche Investitions- und Aufwandseinsparungen verspricht. Durch den integrierten Justierprozess gelang es, Ausschuss und Nacharbeit zu reduziert. Die weiterhin benötigte Nacharbeit wurde durch additiv gefertigte Lehren zur Einstellung von Exterieurbauteilen sowie durch Werkzeugführung unterstützt.