KI-Innovationswettbewerb

FabOS entwickelt Bin Picking weiter

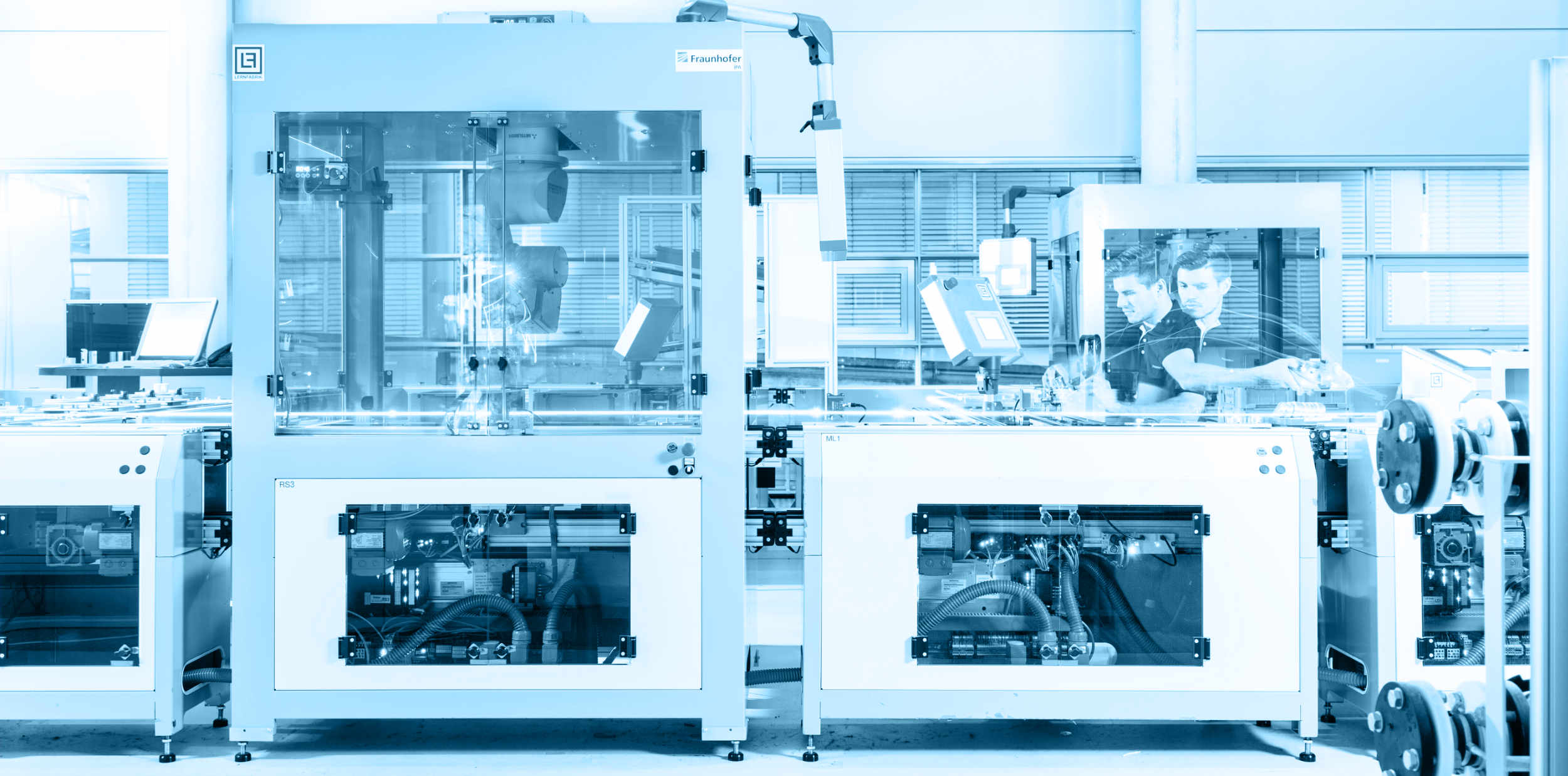

Im Forschungsprojekt FabOS soll eine KI-Bin-Picking-Anwendung entstehen, die ein verbessertes Erkennen, Greifen und definiertes Ablegen von Blechteilen in der Produktion ermöglicht.

Dass Bin-Picking-Anwendungen nicht umgesetzt werden, liegt oft daran, dass in vielen Fällen Kommissionierzellen das erste Glied in einer verketteten Produktions- oder Montagelinie sind und diese eine garantierte Taktzeit bieten müssen. Oft erkennt das Robotersystem jedoch nicht alle Teile, sodass die Mitarbeiter die Reste manuell entnehmen müssen. Dadurch gerät die Linie aus dem Takt. Außerdem dauert es oft umso länger, je leerer die Kiste ist, bis das Robotersystem die Teile darin erkennt und greift. Die Schwankungen in der Zykluszeit können entweder durch eine Worst-Case-Auslegung oder durch Puffer kompensiert werden. Jedoch ist beides nicht ideal.

Bin Picking mit Blechteilen

Bei der Weiterentwicklung der Behälterkommissionierung legen Forscher besonderes Augenmerk auf Lösungen für Werkstücke, die von der Bildverarbeitung des Robotersystems nur schwer zu erkennen sind. Ein neu entstehender Demonstrator soll Bin Picking daher mit Blechteilen umsetzen. Der Anwendungsfall wurde gemeinsam mit der Firma Trumpf als Industriepartner definiert, die auch die Werkstücke zur Verfügung stellt. Der Demonstrator ist Teil von FabOS, einem von 26 KI-Projekten des KI-Innovationswettbewerbs vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK). Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Ziel des Projekts ist es, Algorithmen zur Objektlokalisierung in der Behälterkommissionierung an die Herausforderungen der Blechteilerkennung anzupassen. Dazu wird die Software bp3 eingesetzt. Um die flachen Blechteile gut zu erkennen, werden zunächst mit Kameras 3D-Daten der Werkstücke erzeugt. Die Algorithmen konzentrieren sich dann auf Oberflächen und Kanten, um die Werkstücke besser zu erkennen und insgesamt robuster und schneller zu handhaben. Dazu gehört auch eine definierte Platzierung, damit das Bauteil direkt dem nächsten Prozessschritt zugeführt werden kann. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Für die Zukunft ist geplant, mit KI-Methoden ein kontinuierliches Lernen zu ermöglichen. Das bedeutet etwa, dass die Software aus Fehlern lernt. Gibt es mehrere Kommissionierzellen, könnten die Daten aller Zellen zentral verarbeitet und die Erkenntnisse daraus an die Zellen zurückgegeben werden. Zudem ist geplant, das Robotersystem anhand von simulierten Daten in einer virtuellen Umgebung zu trainieren.

Werkstücke automatisch identifizieren

Der Projektpartner Compaile ergänzt die Anwendung mit einer KI-basierten Werkstückidentifikation. Diese basiert auf einem inhaltsbasierten Ähnlichkeitsvergleich der Werkstücke. Mittels neuronaler Netze können die Werkstücke auf bestehende Zeichnungen abgebildet werden. Darüber hinaus geben die neuronalen Netze an, wie wahrscheinlich es ist, dass sie mit ihrer Einschätzung richtig liegen. Durch den Einsatz dieser Technologie kann sich das System vollautomatisch auf ein neues Fertigungslos einstellen, ohne dass ein Werker das aktuelle Werkstück angeben muss. Im Gegensatz zur üblichen Klassifizierung mit neuronalen Netzen erfordert der inhaltsbasierte Ähnlichkeitsvergleich keine Anpassungen für neue, bisher unbekannte Werkstücke.