Vernetzte Bodenplatten laden kontaktlos

Den Boden bereitet für die modulare Fabrik

In der Werkshalle von morgen sind nur noch die Außenwände fest verbaut. Maschinen und Anlagen bewegen sich frei und kommunizieren miteinander. Wichtige Voraussetzung hierfür: Eine dezentrale Versorgungs- und Dateninfrastruktur. Mit dem intelligenten Boden hat Bosch Rexroth ein solches System entwickelt – und dabei Lösungen von Weidmüller verbaut.

In den Fabriken der Zukunft könnten statinäre Produktionslinien einem modularen Ansatz weichen: Mit mobilen Maschinen- und Anlagenteile, die weitgehend selbständig funktionieren und Daten tauschen, um die Fertigungsprozesse fortlaufend zu verbessern. An die Stelle zentraler Steuerungsmechanismen könnten intelligente Netzwerke treten. „Hierfür hat Bosch Rexroth ein neues Bodensystem entwickelt, bei dem die Lösungen von Weidmüller zum Einsatz kommen“, erklärt Christian Deppermann, Key Account Manager für Bosch bei Weidmüller. Das System von Bosch Rexroth setzt sich aus einem Quadratmeter großen Platten mit jeweils eigener Steuerung zusammen. Die Lösungen von Weidmüller sorgen für die dezentrale und gleichzeitig modulare Versorgung und Automatisierung der einzelnen Platten als auch für die berührungslose Übertragung an die Verbraucher auf dem Boden. Das System ist als Doppelboden angelegt: Dieser bietet nicht nur Raum für die Verkabelung der Steuereinheiten, sondern auch für die Versorgung mit Kühlwasser, Druckluft oder Schmierstoffen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Integriertes Smart Grid

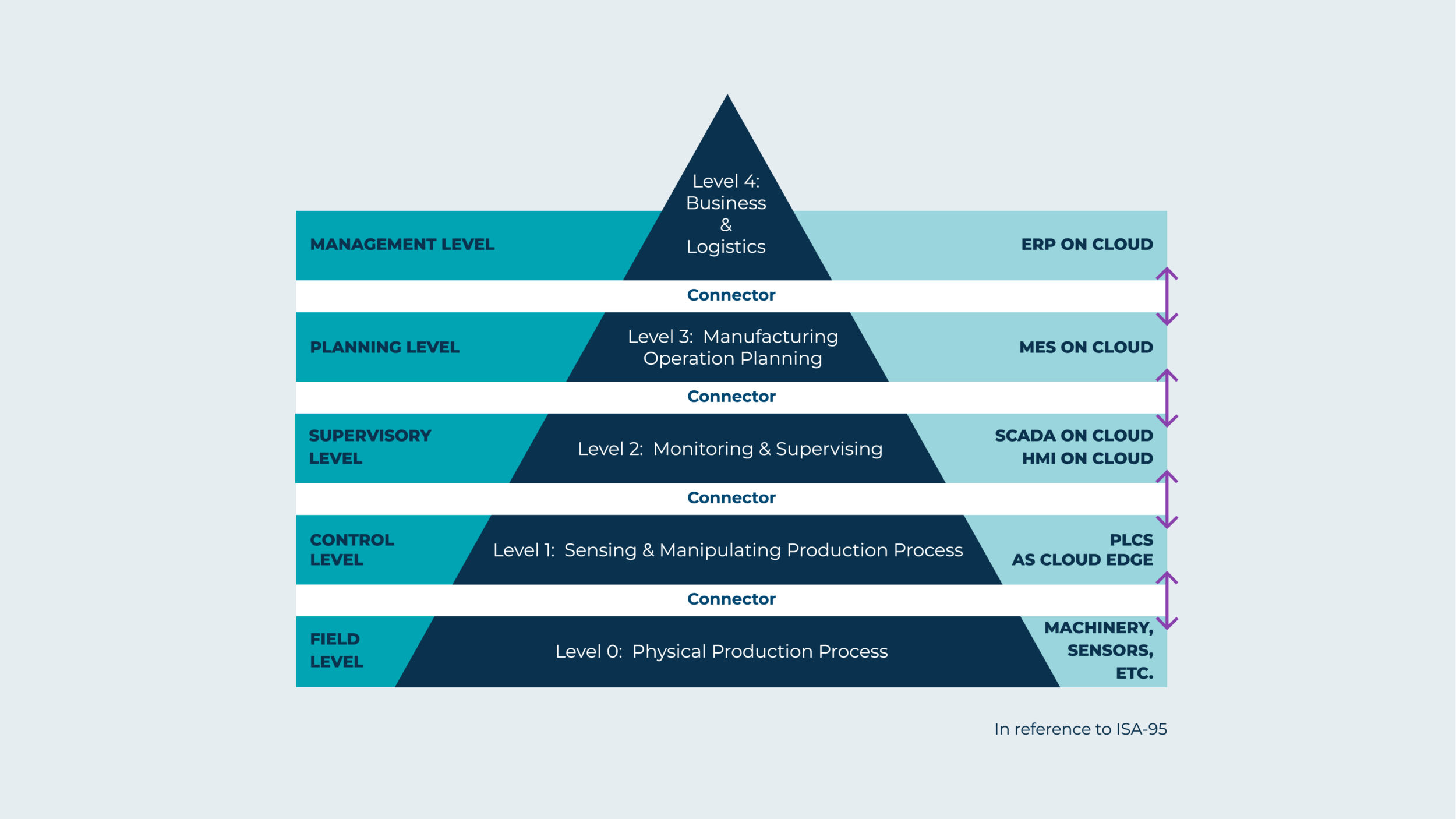

Der Lösung liegt folgende Produktionsanordnung zugrunde: Ein übergeordnetes System in der Werkhalle oder in der Cloud wertet die anstehenden Auftragslose aus. Dann verschiebt und platziert es die Geräte und Maschinen entsprechend. Auch Ad-hoc-Veränderungen von Logistikwegen sind möglich. Die sich wandelnden Arbeitszonen werden durch Leuchtstreifen markiert, damit sich Bediener und Fahrzeuge sicher durch die Fabrik bewegen können. „Hierbei setzt Bosch Rexroth auf das FieldPower-Konzept von Weidmüller“, sagt Deppermann. „Es bietet eine modulare und dezentrale Plug&Play-Bereitstellung der benötigten 400 Volt Versorgungs- und 24 Volt Steuerspannung.“ Außerdem bringt es die Intelligenz in den Boden: In den dezentralen Funktionseinheiten sind neben der Steuerungs- und Netzwerktechnik auch Wägezellen und eine Nährungssensorik integriert. Für seinen Einsatz unterhalb des Bodes erfüllt das FieldPower-Gehäusesystem Schutzklassen bis IP65. Mit dem redundanten Aufbau der 24-Volt-Last- und Steuerspannung als Smart Factory Grid bietet das System zudem eine hohe Ausfallsicherheit.

Energie kontaktlos übertragen

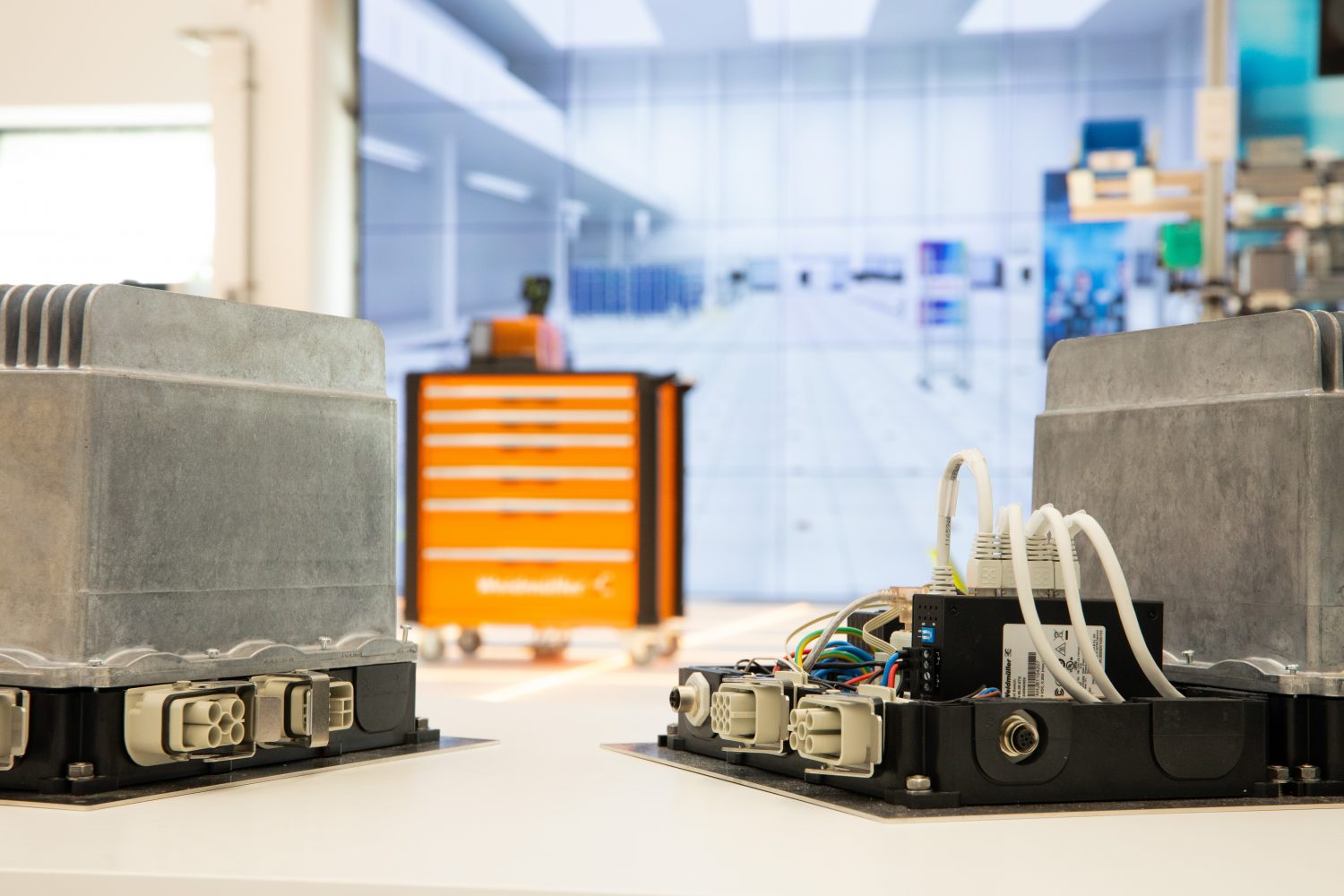

Bewegen sich Geräte, Maschinen und Fahrerlose Transportsysteme (FTS) auf dem Boden, werden sie durch berührungslose Übertragungseinheiten mit Strom und Daten versorgt. So können Verbraucher flexibel angeordnet werden oder sich selbst bewegen. Zweitens verhindert die berührungslose Energieübertragung Produktionsausfälle, die durch den Geräteverschleiß entstehen. Denn defekte Kontakte sind ein häufiger der Grund für Reparaturen. „Für das modulare Ladekonzept im intelligenten Boden verwendet Bosch Rexroth deshalb das FreeCon Contactlessystem von uns“, erläutert Deppermann. Die Lösung hat eine sehr kompakte Bauweise und eignet sich daher gut für die dezentralen Einsatzgebiete. Bis zu 240 Watt Strom werden über einen 5 Millimeter großen Luftspalt übertragen. Das sorgt für die doppelte Leistungsdichte bei einem maximalen Wirkungsgrad.

Doppelter Boden: Teilausbau ist vorgesehen

Es ist möglich, den intelligenten Boden zunächst in Teilbereichen einer Produktion einzuführen: Falls nicht der komplette Raum eine berührungslose Energieübertragung benötigt, werden in Randbereichen oder auf definierten Wegen Kacheln ohne Funktionen verlegt. Das ermöglicht es, schrittweise auf flexible Fertigungskonzepte umzustellen und so die Investitionskosten zu verringern oder eigene Expermiente anzustellen. „Durch die Flexibilisierung, Modularisierung und Mobilisierung werden Fertigungsprozesse gerade kleiner Losgrößen deutlich effizienter, als in derzeit oft noch starren Produktionsumgebungen“, erklärt Deppermann – und freut sich bereits auf die nächsten Schritte. „Für Weidmüller ist es eine tolle Möglichkeit, gemeinsam mit Bosch Rexroth innovative Produkte für die Fabrik der Zukunft weiterzuentwickeln. Gemeinsam arbeiten wir jetzt daran, den intelligenten Boden serienreif zu machen.“