Prognostik projektieren

Wie Prognostik den Produktionsalltag erleichtert

Ein Maschinenausfall kann Millionen kosten. Und Reputation, wenn zudem Liefertermine nicht mehr zu halten sind. Auch deshalb rücken neben der präventiven Instandhaltung zunehmend vorausschauende Konzepte in den Vordergrund.

Bei der Zustandsüberwachung (Condition Monitoring, CM) werden maschinenbezogene Zeitreihendaten wie Schwingungen, Geräuschemissionen oder Temperatur überwacht, um Veränderungen zu ermitteln, die auf Fehler hinweisen können. Der Lebenszyklus von Condition-Monitoring-Projekten folgt in der Regel einer spezifischen und kostspieligen technischen Roadmap, die von der Erfassung der Systemspezifikationen über die Implementierung, den Rollout, das Training und den laufenden Support reicht. Erst in den späteren Phasen dieser Roadmap wird ein Wert erzielt. Außerdem erfordert die Zustandsüberwachung fachkundige manuelle Analysen. Ein großes Problem ist, dass die Daten selbst keinen Kontext haben – sie helfen kaum bei der Einschätzung, wie lange die Anlage noch funktionieren wird.

Prognostik stellt Kontext her

Die begrenzte Skalierbarkeit der Zustandsüberwachung und der oft nicht feststellbare ROI machen es schwierig, die Budgetverantwortlichen von einer Investition zu überzeugen. Über Prognostik lassen sich die entscheidenden fehlenden Informationen beschaffen. Richtige Prognosen zu erstellen ist jedoch schwierig, und es gibt dabei eine Reihe wichtiger Punkte, die beachtet werden müssen.

Gestützt auf die Zustandsüberwachung

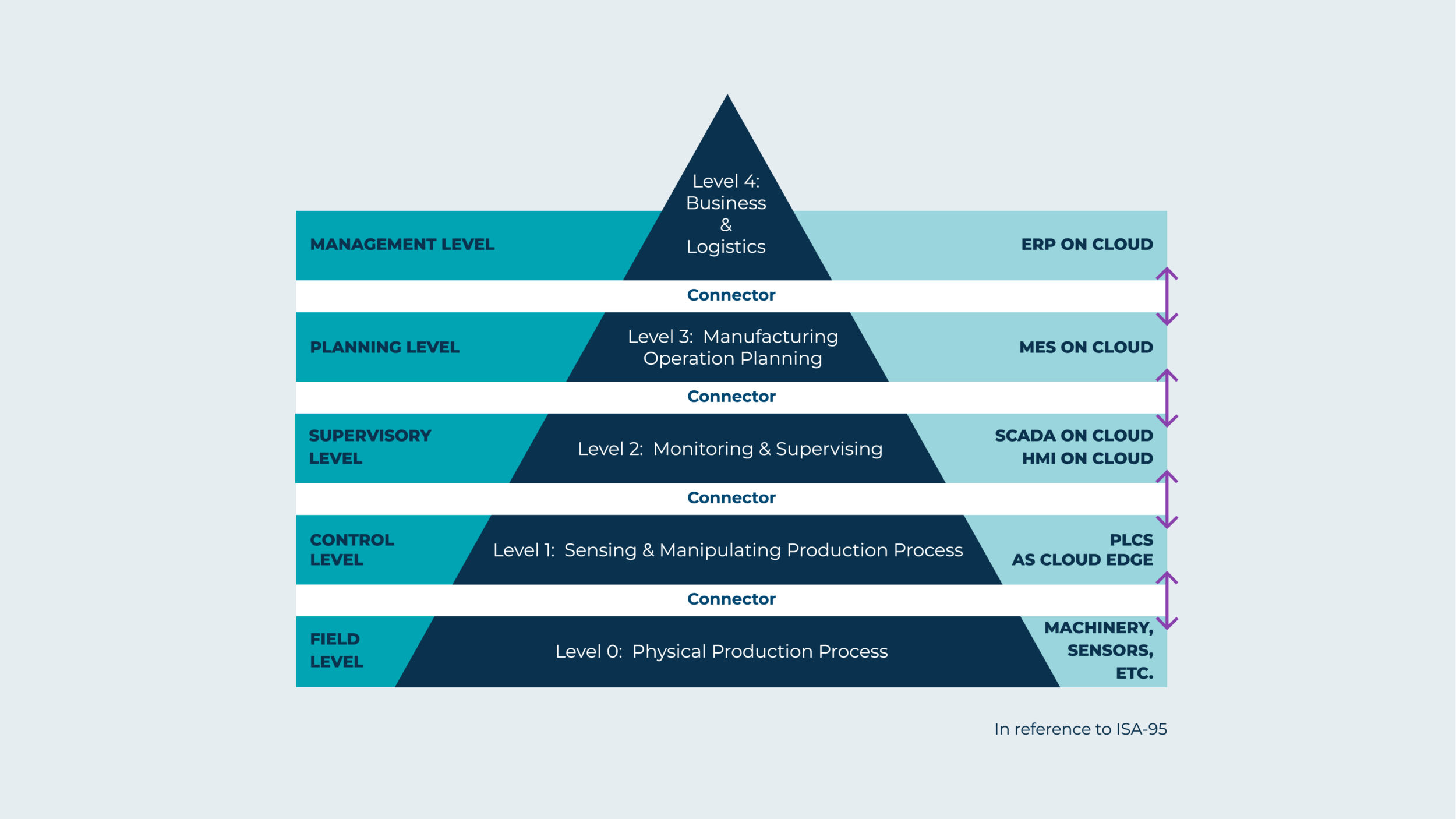

Die Prognostik benötigt Daten aus der Zustandsüberwachung, um aussagekräftige Ergebnisse zu erbringen. Es muss in eine grundlegende Hardwareausstattung und Kommunikations- und Datenspeicherinfrastruktur für die Zustandsüberwachung investiert werden. Bei der Auswahl dieser Infrastrukturen sollte auf Skalierbarkeit geachtet werden: einfache Installation, wenig Wartung, geringe Kosten. Eventuell können Daten schon aus vorhandenen speicherprogrammierbaren Steuerungen (SPS) und Sensoren ausgelesen werden, um bei einem Anfangsprojekt noch keine zusätzlichen Hardware anschaffen zu müssen.

Genaue Verschleißdaten

Verschleißdaten können auf verschiedene Weise erfasst werden, doch bis vor kurzem bestand die gängigste Methode darin, Anlagen bis zu ihrem Ausfall zu betreiben und ihre Ausfallmodi aufzuzeichnen, um sie in hartcodierte Modelle zu integrieren. Nicht nur aus Kostengründen ist dies in einem industriellen Szenario offensichtlich meist nicht praktikabel. Daher waren solche Techniken meist auf Sicherheitsbewertungen in der Luft- und Raumfahrtindustrie und im Rüstungssektor beschränkt. Ein weitaus praxisgerechterer Ansatz ist die Nutzung von Instandhaltungsinformationen zum Aufbau prognostischer Modelle. Für eine automatisierte Prognostik müssen diese Informationen elektronisch in einem computergestützten Wartungsmanagementsystem gespeichert werden.

Nicht ohne Automatisierung

Genau wie die Zustandsüberwachung ist auch die Prognostik nicht skalierbar, wenn sie von menschlichen Berechnungen und Interpretationen abhängig ist. Diese erfordern in der Regel ein tiefes Verständnis für Techniken der Zustandsüberwachung und Datenanalyse, das meist nur zu einem hohen Preis zu haben ist. Oft belaufen sich die Kosten hier auf über 50.000 Euro. Bei weniger als 50 Assets mag das noch gehen, doch manuelle Analysen durch Mitarbeiter werden schnell unverhältnismäßig kostspielig. Während sich Branchen wie die Luft- und Raumfahrt oder Rüstung diesen Aufwand leisten können, ist es für die meisten Industrieunternehmen unerschwinglich, für jede Anlage ein eigenes Team von Datenwisseschaftlern zu beschäftigen. Über Cloud-Computing-Angebote und die Entwicklung maschineller Lerntechniken in den letzten Jahren lässt sich diese Prognostik aber zunehmend leichter automatisieren.

Skaleneffekte nutzen

In der produzierenden Industrie gibt es typischerweise viele intensiv genutzte Maschinen, die über geografische Regionen und Teilsektoren hinweg identisch oder ähnlich sind. In diesen Fällen lassen sich Prognosemodelle und Analyseverfahren austauschen. So entstehen Skaleneffekte, die die Kosten von Prognosesystemen stark verringern.

Beziehungen herstellen

Neben Sensordaten verfügen intelligente Fabriken auch über zahlreiche Daten zur Nutzung, Wartung und anderen betrieblichen Ereignissen. Diese Daten können zusätzlichen Kontext liefern, der für die Prognosemodelle dienlich ist. Wenn bekannt ist, wie sich der Maschinenzustand aufgrund von Produktionsanforderungen verändert, lässt sich der Unterschied zwischen einem bevorstehenden Ausfall und einer bloßen Betriebsänderung leichter erkennen.

Prognostik-Projekte implementieren

Viele IoT-bezogene Projekte scheitern. Damit Prognostik-Projekte diese Statistik nicht weiter erhöhen, sollte es von Anfang an richtig geplant sein. Prognostik ist eine Herausforderung und um die Erfolgsaussichten zu steigern, sollten Entscheider den 3-E-Ansatz verfolgen: Establish, Exploit, Enhance, also Einführung, Auswertung, Verbesserung.

- Einführung: Wenn in der Einführungsphase die Daten und Erfassungsmöglichkeiten genutzt werden, die SPSen und Sensoren bereits bieten, kann ein Prognostik-Projekt mit geringen Investitionen gestartet werden. Ziel ist es dabei, Fähigkeiten zu entwickeln, die genutzt werden können, um ein positives Ergebnis und Vorteile für das Unternehmen zu erbringen. Diese erste Phase sollte mit einer kleinen Zahl offensichtlich störungsanfälliger Maschinen durchgeführt werden, bei denen der mittlere Ausfallabstand sechs Monate oder weniger beträgt, damit in der nächsten Phase Ausfälle beobachtet werden können und aus ihnen gelernt werden kann.

- Auswertung: In der Auswertungsphase werden – anfangs in eingeschränktem Umfang – Hinweise gesammelt, um die Lücken in der prognostischen Lösung zu bestimmen, sowie Hinweise zur Reduzierung von Ausfallzeiten und zusätzlicher Kontext zur Maschinenlebensdauer. Diese Hinweise sind ausschlaggebend für die Planung der Verbesserungsphase.

- Verbesserung: Da nun ein besseres Verständnis für ein Prognostikproblem und seine Bedeutung erlangt wurde, liegen in der Verbesserungsphase die erforderlichen Nachweise vor, um Ausgaben für zusätzliche Sensor-Hardware und Ressourcen für den nächsten Durchgang des 3-E-Zyklus zu rechtfertigen. Wichtig ist hier, eine skalierbare Prognose-Software zu spezifizieren.

Sobald die Verbesserungen umgesetzt sind, kann der Zyklus wiederholt werden, um die Fähigkeiten auszuweiten und einen höheren ROI zu erzielen.

Was bringt die Prognostik?

Eine McKinsey-Studie ergab, dass man von einer Predictive-Maintenance-Lösung um 50 Prozent reduzierte Ausfallzeiten erwarten kann. In einem Unternehmen, das mit einer respektablen Gesamtanlageneffektivität (GAE) von 50 Prozent arbeitet (85 Prozent Qualität, 69 Prozent Verfügbarkeit, 85 Prozent Leistung), können automatisierte Prognosen zur Unterstützung der Predictive Maintenance die GAE demzufolge schnell um elf Prozent steigern. Ohne die indirekten Verbesserungen zu berücksichtigen, die bei Qualität und Leistung hinzukommen sollten.