Predictive Process Control

Die vorausschauende Wartung ist eine entscheidende Entwicklung – auf sie folgt jedoch ein Konzept, das deutlich weiter geht: ‚Predictive Process Control‘: Anstatt die Daten nur von isolierten Maschinen vorausschauend zu analysieren, wird dabei der Zustand kompletter Fertigungs- und Logistikprozessketten automatisiert vorhergesagt und gesteuert. Auf Basis von Daten lassen sich Prozessanomalien frühzeitig erkennen. Tritt ein solcher Fall auf, kann proaktiv und automatisiert gegengesteuert werden.

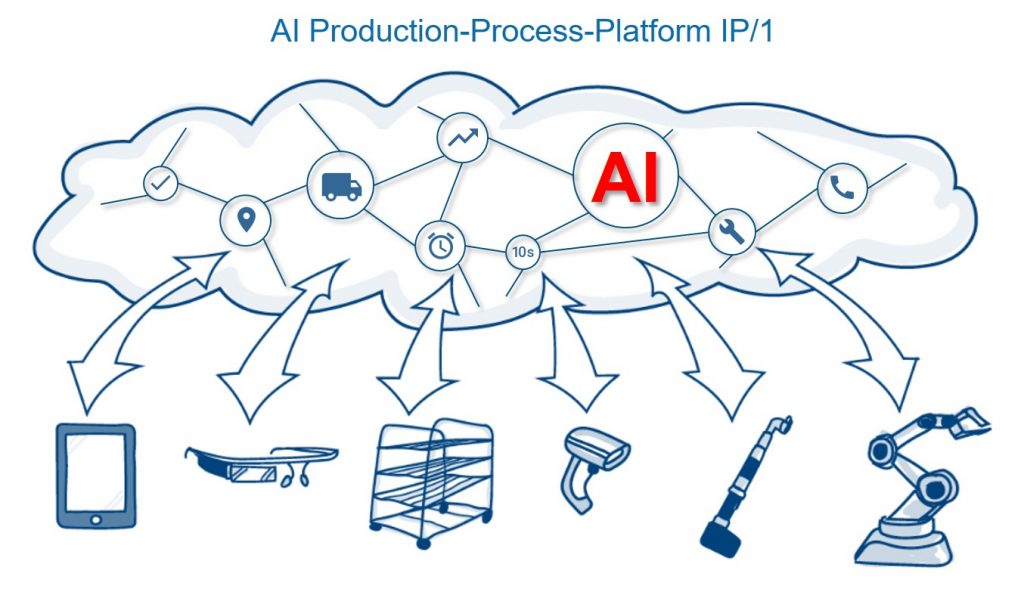

Alles über eine Plattform

Bei der Predictive Process Control vernetzt der IoT-Spezialist Nextlap alles, was am Produktionsprozess beteiligt ist über eine Plattform. Das gilt für Maschinen, Werkzeuge, Roboter, autonome Transportsysteme, Pick-by-Light-Regale, Behälter, Drohnen und natürlich die Mitarbeiter, die Informationen über entsprechende Interfaces erhalten. Nextlap hat dafür die cloudbasierte Produktionsprozess-Plattform IP/1 entwickelt, die als Fundament für die Planung, Gestaltung, Steuerung und Überwachung von Prozessen fungiert. Die Software erstellt auf der entsprechenden Datenbasis ein digitales Echtzeitbild der Produktions- und Logistikprozesse. An die Plattform werden korrespondierende IoT-Technologien von Nextlap wie Mini-PCs und intelligente Devices angebunden. Algorithmen treffen eigenständig Optimierungsentscheidungen, die in den Prozess zurückgesteuert werden können. Die Produktionsprozess-Plattform erkennt sofort Auffälligkeiten, ermittelt autonom mögliche Szenarien zur Problemlösung und steuert gegen, bevor die Störung real eintreten kann. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Eigenständige Optimierungsentscheidungen

Die Plattform kommt bereits bei einigen Automobilherstellern zum Einstaz. Sie sammelt aus der Fertigung und Logistik unterschiedliche Prozessparameter – beispielsweise, wann und wo ein Teil verbaut wurde, Maschinendurchsatz oder Standort eines LKWs, der Teile zum Werk liefert. Auf Basis dieser Echtzeitdaten und daraus resultierender Erfahrungswerte, die auf der Produktionsprozess-Plattform zusammengeführt und in den Kontext zueinander gestellt werden, werden Algorithmen entwickelt die in der Lage sind, selbst Optimierungsentscheidungen zu treffen und diese in den Prozess zurückzusteuern. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Pickprozesse automatisieren

Automobilhersteller gehen außerdem zunehmend dazu über, ihre Pickprozesse zu optimieren. Dafür bietet Nextlap die Lösung Smart-Shelf an, mit der Pickprozesse Prozesse automatisiert bzw. digitalisiert werden können. Nach erfolgreichem Pilotprojekt startet bei BMW aktuell der Rollout der Lösung für den produktiven Betrieb im Werk am Standort Leipzig. Das Programm ist in der Lage, Materialflüsse, Ergonomie und Bestände – basierend auf Echtzeitdaten – zu verbessern. Somit können Automobilhersteller die Qualität der Pickprozesse umfassend absichern und u.a. Einsparungen der regulären Kosten für die Pick-Prozesse wie Laufwege, Ergonomie und Prozesszeiten erzielen.

Ein Paradigmenwechsel

„Der Paradigmenwechsel in der Automobilbranche ist in vollem Gange – und zwar auf unterschiedlichen Ebenen. Der klassische Automobilbauer muss das Digitalisierungstempo hoch fahren – sowohl in der Produktion als auch in den Produkten. Er kommt nicht drumherum, eine immense Innovationskraft zu entwickeln sowie hochgradig agil sein, um im Markt langfristig eine starke Rolle einnehmen zu können“, sagt André Ziemke.