Dynamisches Werkzeugtracking

Manuelle Prozesse digital dokumentiert

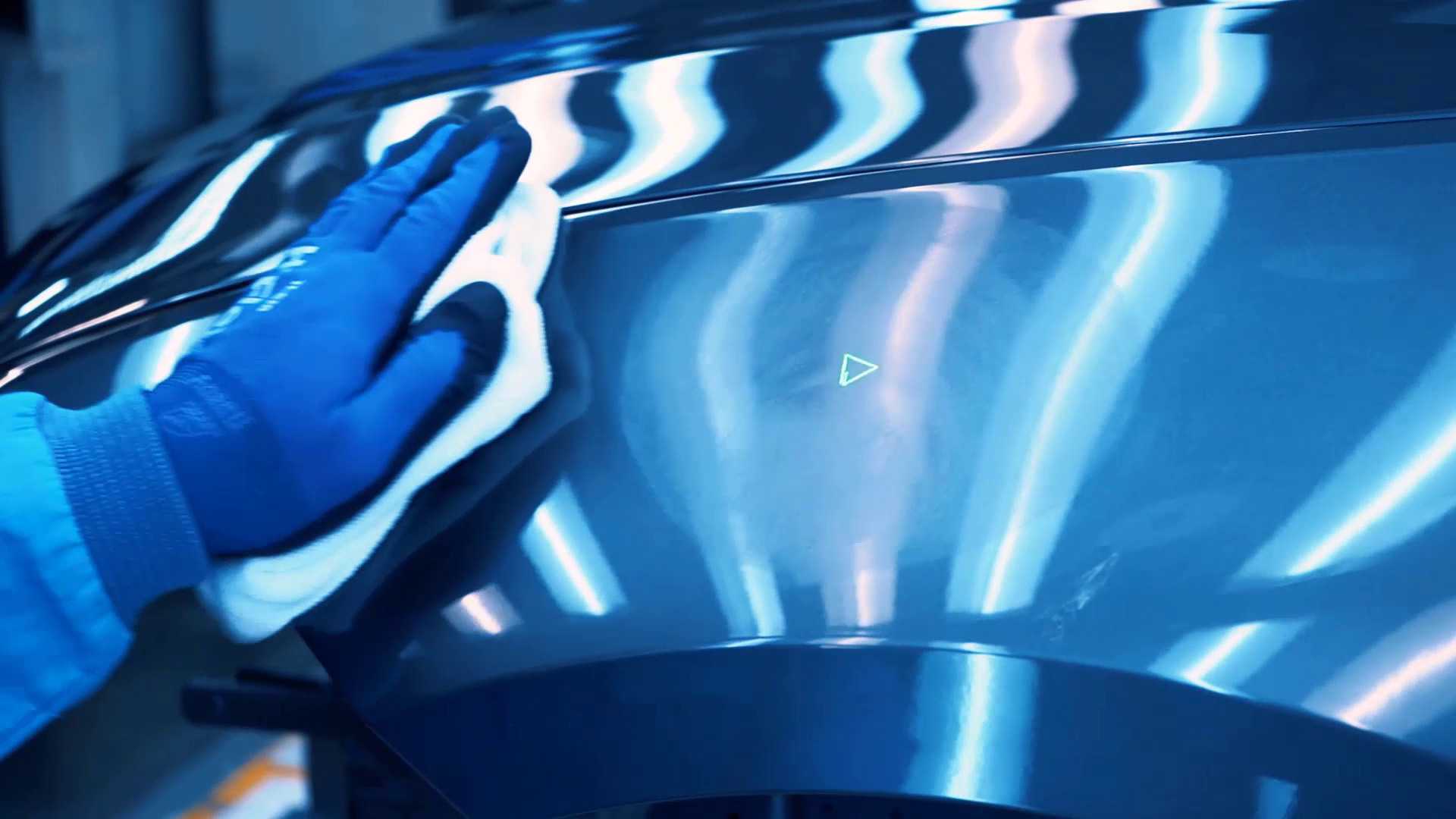

Auch vernetzte und automatisierte Maschinen können nicht jeden Produktionsschritt übernehmen. In Montage und Qualitätssicherung sind Werker gefragt. Dynamische Laser- und Videoprojektion hilft den Fachkräften, Arbeitsschritte fehlerfrei auszuführen. Und mit digitalem Werkzeugtracking lässt sich diese Arbeit prozesssicher dokumentieren.

In einer Smart Factory arbeiten Produktionsstraßen nahezu autark und der Mensch überwacht und programmiert. Verschiedene Fertigungsschritte erfordern jedoch weiterhin die Mitarbeit des Menschen. Bei der Montage von Fahrzeugtüren montieren Werker etwa die Tür an einer im Produktionsfluss vorbeifahrenden Karosserie. Eine Herausforderung, die durch hohen Automatisierungsgrad und digitale Prozessen in Industrie entsteht, ist diese mit weiterhin bestehenden manuellen Arbeiten zu verknüpfen. Denn automatisierte Prozesse können trotz hoher Variantenvielfalt und kleinen Losgrößen hohe Präzision erreichen. Um damit mithalten zu können, müssen Werker alle Modellvarianten kennen sowie die notwendigen Arbeitsschritte in kurzer Zeit korrekt ausführen können. Die dynamische Laser- und Videoprojektion kann dies erleichtern. Sie entnimmt CAD-Daten, Arbeitsanweisungen, 3D-Messprotokolle und weitere Informationen zum Produktionsprozess aus den Produktionssystemen und zeigt diese lagerichtig am Werkstück an. Ein solches System, bestehend aus Kameras, einem Laser oder Videoprojektor und einer Software – kann ein Bauteil auch in Bewegung verfolgen. Die Werker können sehen, an welcher Stelle beispielsweise das Steuergerät für den elektrischen Fensterheber eingebaut werden muss und erhalten Hinweise zu den Arbeitsschritten. Damit ersetzt die dynamische Laser- und Videoprojektion physische Schablonen und vernetzt manuelle Prozesse mit automatisierten Fertigungsschritten.

Werkzeugtracking schließt die Lücke

Doch eine Lücke bleibt jedoch in diesem Verfahren bestehen, denn nach absolvierter Montage ist oftmals nicht dokumentiert, ob manuelle Arbeitsschritte tatsächlich so wie im Bauplan vorgesehen erfolgt sind – eine Schwachstelle für den Qualitätsnachweis gegenüber dem Kunden. Eine Lösung dafür ist das Werkzeugtracking, das an die dynamische Laser- und Videoprojektion anschließt. Es stellt die Bearbeitung durch den Menschen sicher und erfolgt mithilfe von Infrarot-LEDs, die so auf dem Werkzeug angebracht werden, dass sie millimetergenaues Tracking ermöglichen. Infrarot-Kameras erfassen das Licht der LEDs, wenn diese synchron im Takt mit der Belichtungszeit der Kameras aufblitzen. Anhand dieser optischen Signale werden sowohl Position als auch die Orientierung des Werkzeugs ermittelt. Die Tracking-Daten fließen wiederum in die Steuerung des Projektionssystems ein. Damit weiß der Projektor, dass ein Arbeitsschritt erledigt ist und kann diesen ausblenden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Intelligente Datenverarbeitung

Dank intelligenter Datenverarbeitung lässt sich nachvollziehen, ob ein anstehender Fertigungsschritt auch wirklich mit dem vorgesehenen Werkzeug und an der vorgeschriebenen Position ausgeführt wurde. Zudem lassen sich spezifische Prozessparameter im digitalen Modell mit den Bauteilmerkmalen verknüpfen, etwa wie lange ein Werkstück an einer Arbeitsstation verweilt hat oder ob eine Schraube auch mit dem korrekten Drehmoment gesetzt wurde, ist leicht und sicher nachzuvollziehen.

Hilfestellung für die Arbeit

Aufgrund der Dokumentation werden Fehlerursachen nachvollziehbar und die Fehlerquote sinkt. Die Werker selbst erhalten dank Tooltracking eine Hilfestellung für ihre Arbeit. Die Projektion führt sie durch den Prozess. Erscheint keine Projektion mehr, ist die Arbeit beendet. Die Technologie kann auch zu verbesserter Bearbeitung und einer höherer Qualitätsquote beitragen, da es die Lücke zwischen der analogen Welt und digitalen Prozessen schließt. Während der Bearbeitung fließen Daten aus dem Produktionssystem hin zum Werker und wieder zurück aus dem manuellen Bearbeitungsschritt in das digitale Produktionsmodell. Fertiger können so Informationen zur Qualität sammeln und speichern, um sie mit weiteren Produktions- und Umgebungsdaten zu kontextualisieren. Auch Big-Data-Analysen werden möglich, aufgrund derer sich vergangene Arbeitsvorgänge mit neuen Modellen abgleichen lassen. Mögliche Fehlerquellen können so analysiert und Fehlerbilder ermittelt werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

In den digitalen Zwilling integrieren

Das Werkzeugtracking kann zudem in einen digitalen Zwilling des herzustellenden Produkts miteinbezogen werden. Indem Werkzeugtracking es erlaubt, veränderte Fertigungsprozesse durchzuspielen oder die gesamte Fertigung eines Bauteils inklusive der manuellen Prozesse zu simulieren, wächst die manuelle Arbeit in den automatisierten Prozess hinein.

Tätigkeiten ohne Werkzeug erfassen

In Zukunft könnten sich auch Tätigkeiten erfassen lassen, die ausschließlich von Hand – ohne Werkzeug – erledigt werden. Bilderkennungsverfahren oder Tiefenkameras können beispielsweise beim Aufkleben von Labeln oder Zusammenstecken von Bauteilen sowohl die Bewegungen der Hand als auch die Position der Bauteile erfassen.