KI-Werkzeug für die Spritzgussproduktion

Spritzguss automatisiert auf Maß fahren

Allit Technologie aus dem rheinland-pfälzischen Bad Kreuznach entwickelt seit mehr als 40 Jahren Werkzeug- und Automatisierungslösungen. Gemeinsam mit Symate hat das Unternehmen die sogenannte Messmaschine entwickelt, die klassische Spritzgusslösungen mit künstlicher Intelligenz verbindet.

Bei Allit Technologie wird derzeit ein neuartiges Spritzgussassistenzsystem entwickelt. Dieses setzt auf die automatische Prozessdatenanalyse mit künstlicher Intelligenz und kombiniert sie mit einem modulartigen Messsystem. Die Anlage soll Spritzgießern die Gelegenheit bieten, KI-Technologie mit geringem Aufwand in der Fertigung zu implementieren. Durch die Kombination aus Software und Hardware sowie der Messeinheit können Spritzgießer früh Prozesstrends erkennen, Ausschuss vermeiden und Kosten reduzieren. Das System ermöglicht es zudem, Wissen und Erfahrungen der Mitarbeiter in einem übergeordneten System zu speichern, das selbst bei komplexen Prozessen Handlungsempfehlungen unterbreiten kann. Die Messmaschine fungiert als modulare Anlage, die an den verschiedenen Spritzgussanlagen in der Fertigung wiederverwendet werden kann. Sobald das KI-System mithilfe der Messeinrichtung den Fertigungsprozess verstanden und abgebildet hat, kann es mit dem gespeicherten Prozessmodell arbeiten und ohne die Messmaschine Prozessprognosen berechnen. Das Anlernen erfolgt größtenteils automatisch. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Sofortiges Ergebnis

Im traditionellen Spritzguss benötigen die Maschinenbediener sehr viel Erfahrung, denn sie müssen den laufenden Prozess permanent beobachten und gegebenenfalls nachsteuern oder kritische Variablen je nach Bedarf anpassen. Denn während der Spritzgussfertigung wirken unzählige Faktoren auf den Prozess ein und selbst nach dem Verlassen der Anlage verändern die Bauteile noch ihre Eigenschaften. Erst nach 24 Stunden steht das endgültige Ergebnis fest. Die neue Anlage sollte die endgültigen Maße und Dimensionen des Werkstückes bereits kurz nach dem Entformen vorhersagen und den gesamten Fertigungsprozess so steuern, dass das Endergebnis den Erwartungen zu 100 Prozent entspricht. Spritzgießer würden so unangenehme Überraschungen vermeiden und vor allem Zeit beziehungsweise Geld sparen. Zunächst wurde ein 4-Kavitätenwerkzeug mit umfangreicher Sensorik entwickelt. Die Sensoren liefern Daten zum Fertigungsprozess und zum Zustand des Werkzeuges. Sensoren und Messsysteme allein zählen heute vielerorts zum Standard. Daher wollte Allit einen Schritt weiter gehen und durch die Integration von KI-Algorithmen im System greifbare Wettbewerbsvorteile bieten. Gemeinsam mit dem KI-Spezialisten Symate entstand dann die Lösung, die den klassischen Spritzguss mit künstlicher Intelligenz verbindet. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

In der Testphase

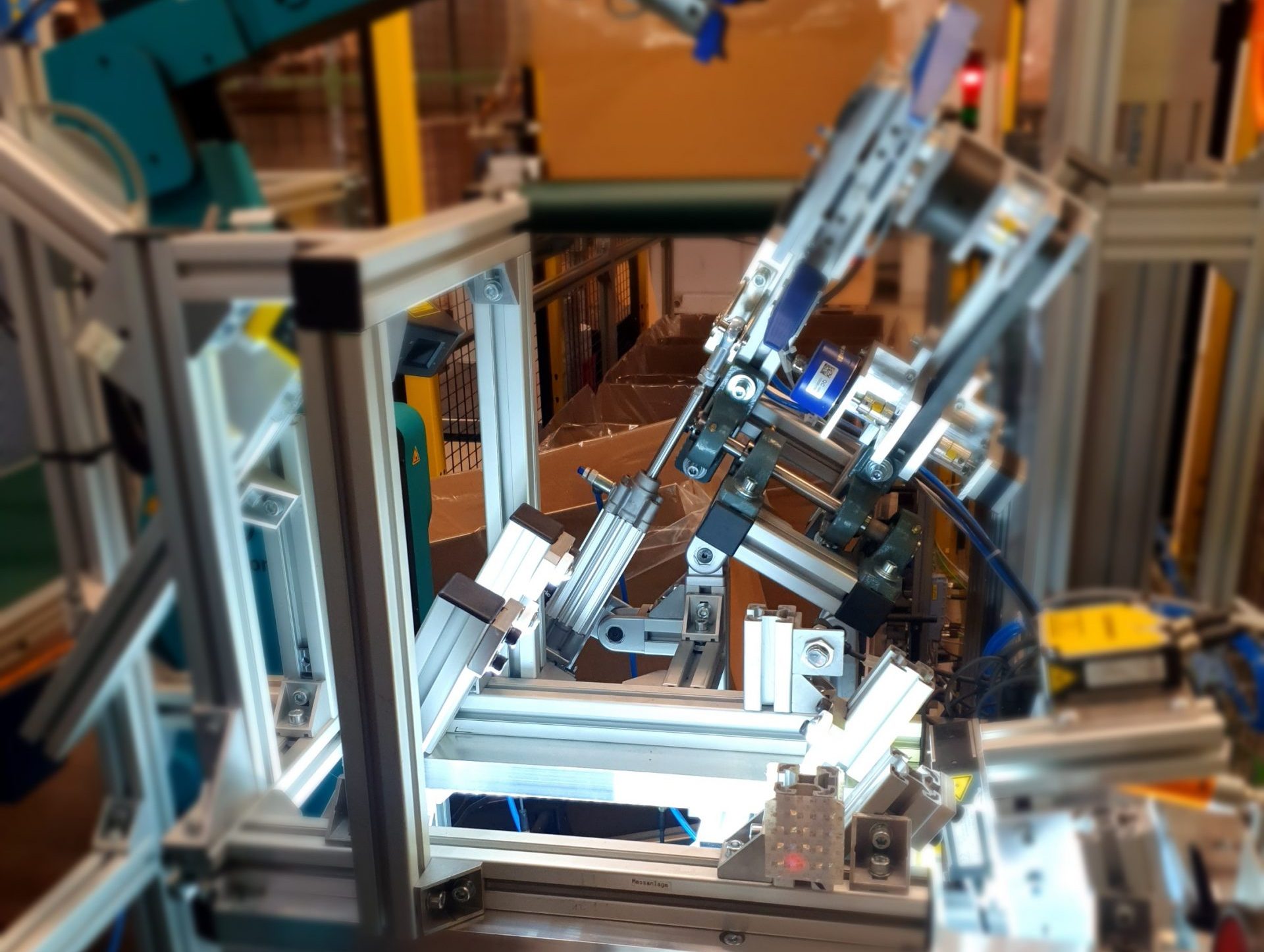

Seit einigen Wochen steht die Pilotanlage in der Produktionshalle von Allit. Rein äußerlich ist sie von einer klassischen Anlage kaum zu unterscheiden, aber auf den zweiten Blick fällt die spezielle Messmaschine ins Auge, die direkt vom Entnahmehandling versorgt wird. Und auch die umfangreiche Sensorik zeigt, dass deutlich mehr Technik in der Anlage steckt. Hinzu kommt das zunächst unsichtbare KI-System Detact von Symate, das dem Spritzgusssystem die zusätzliche Intelligenz verleiht. Mit der Pilotanlage werden zurzeit verschiedene Testreihen durchlaufen. Die Kunststoffteile werden im noch heißen Zustand entnommen und automatisch in die modulare Messmaschine gelegt. Darin werden Daten in Form einer 100-Prozent-Stichprobe via Kamera, Laser und Waage gewonnen. Insgesamt erfasst die Messmaschine mehr als 20 Kriterien, die von Detact erfasst, analysiert und ausgewertet werden. Zusätzlich erfasst Detact noch eine Vielzahl von Maschinen- und Prozessdaten, die über diverse Schnittstellen aus dem Fertigungsprozess übertragen werden. Hierzu gehören beispielsweise die Anbindung des Messsystems über eine Siemens S7-Steuerung, die Datenerfassung aus der Spritzgussmaschine via Euromap 63 und die Kühlwassermessung via CSV-Kommunikation. Hinzu kommt die Innendrucksensorik mit Analog-/ Digitalwandler-Hardware sowie ein Körperschallsensor für das Predictive Maintenance. Darüber hinaus erfasst Detact auch relevante Informationen aus der Peripherie, wie die Luftfeuchtigkeit und die Temperatur in der klimatisierten Halle, um sie in die komplexe mathematische Analyse einzubinden.