IIoT-Retrofit bei Bornemann Gewindetechnik

In wenigen Stunden zur sprechenden Maschine

Weniger Ausfälle, mehr Planbarkeit und Produktivität: Bornemann Gewindetechnik hat seine Produktion mit der IoT-Plattform von Conrad Connect automatisiert. Heute bringen Alarme, automatisierte Hinweise und Dashboards Transparenz ins Werksgeschehen.

Der Hidden Champion Bornemann Gewindetechnik aus Delligsen in Südniedersachsen fertigt mit seinen 60 Beschäftigten hochspezialisierte Gewindespindeln und Gewindekomponenten für die Produktionsmaschinen von Weltkonzernen. Dabei setzt der Mittelständler zunehmend auf IIoT-Anwendungen. Ein Beispiel dafür ist die smarte Gewindespindel, in deren Kern ein Sensorverbund per Bluetooth Low Energy warnt, wenn etwas mit der Maschine oder den Produktionsbedingungen nicht stimmt.

Fertigung modernisieren

Auch die eigene Fertigung will das Unternehmen mit Sensoren, Funktechnik und Algorithmen modernisieren. „Die Effizienz im Sinne des Lean Manufacturing kontinuierlich zu steigern, ist ein wichtiger Wettbewerbsfaktor. Die vernetzte Fertigung betrachte ich als einen starken Hebel, um Lean-Maßnahmen umzusetzen”, erläutert Geschäftsführer Moritz von Soden. Indem das Unternehmen die Auslastung der Maschinen von einem Manufacturing Execution System (MES) koordinieren lässt, hat es bereits die Weichen dafür gestellt. Der nächste Schritt: Die MES-Software mit Messwerten zu speisen, die Sensoren direkt an den Anlagen erheben. Die Fertigungstechnik sollte dadurch von selbst mitteilen, wenn sie wegen einer Problemklärung oder einer Umrüstung stillsteht. Zum einen kann das MES dadurch die Auftragsverteilung besser planen. Zum anderen muss kein Personal mehr kontrollieren, ob alles läuft. Doch diese Form der Automatisierung erwies sich lange Zeit als Engpass. „Eine eigene Plattform mit eigener Infrastruktur zu bauen, kam für uns als Mittelständler nicht in Frage. Wir waren deshalb auf der Suche nach einer einfachen, flexiblen und pragmatischen Lösung – mit der wir verschiedenste Maßnahmen und bei geringem Aufwand umsetzen können”, erinnert von Soden.

Plattform as a Service

Unterstützung fand Bornemann bei der Conrad Electronic-Tochter Conrad Connect. der IT-Spezialist stellt IoT-Anwendungen als Platform as a Service in der Cloud bereit. Über eine webbasierte Bedienoberfläche erhalten Anwender Zugriff auf IoT-Funktionen, mit denen eine Vielzahl von Sensoren und Aktoren automatisierbar sind. Dabei können sie zum einen aus einem breiten Ökosystem an bereits kompatiblen Komponenten wählen. Zum anderen besteht die Möglichkeit, über das Developer-Portal kundenindividuelle Integrationen vorzunehmen. Mit Wenn-Dann-Regeln können durch Messwerte von Sensoren an den Maschinen Signale ausgelöst werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Pilotprojekt angestoßen

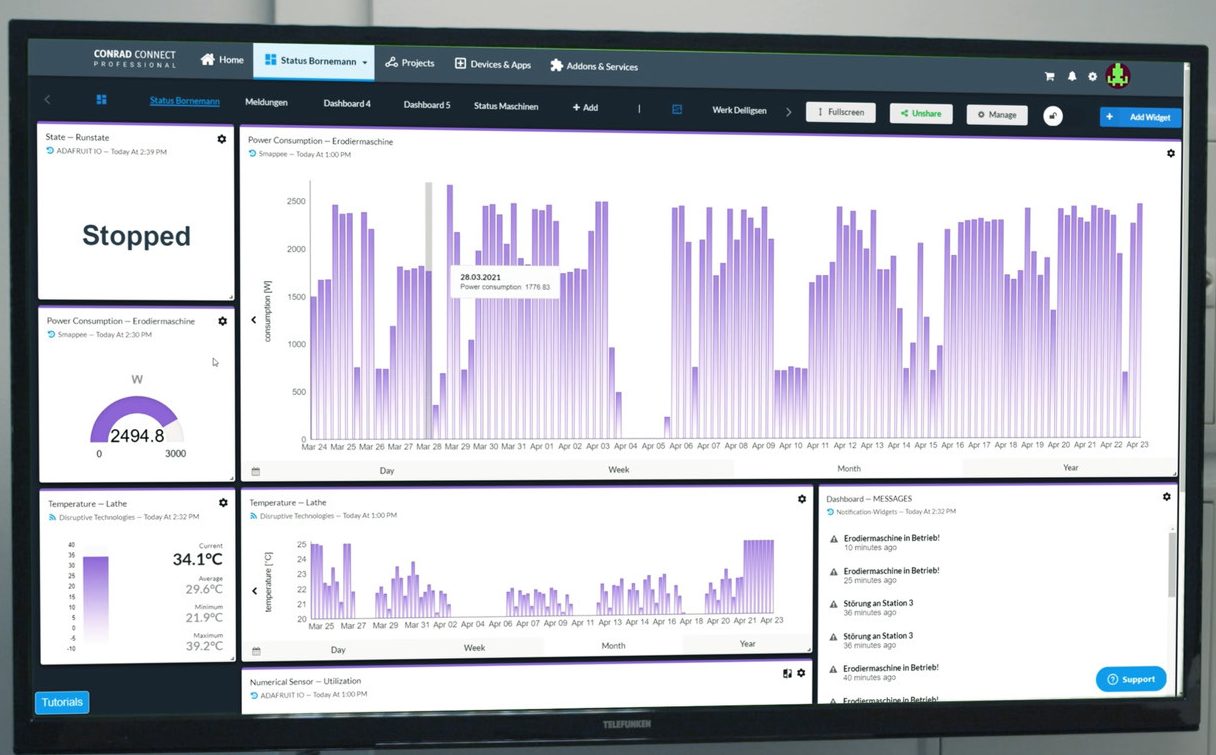

Für ein Pilotprojekt wurden Szenarien identifiziert, in denen der Einsatz der IoT-Plattform bei Bornemann Gewindetechnik Mehrwert bieten kann. Innerhalb einer Woche installierte Karl Doreth, Partner von Conrad Connect die benötigten Sensoren und Aktoren in den Fertigungshallen, band sie in das Firmennetzwerk ein und verknüpfte sie über das Internet mit einem Account bei Conrad Connect. Seit März 2021 läuft der Testbetrieb an vier Anlagen. Bei drei Maschinen messen IoT-Sensoren, ob die Fertigungstechnik läuft, stillsteht oder ob bald eine Entstörung benötigt wird. Das alles zeitnah herauszufinden, ist wichtig, weil die Maschinen zum Teil auch nach Schichtende am Wochenende oder an Feiertagen Aufträge abarbeiten. In der Nähe einer Maschine zur Gewindefertigung prüft ein Energieverbrauchssensor, ob der Strombedarf unter das Niveau im regulären Betrieb sinkt. In zwei anderen Fällen schlagen Sensoren Alarm, wenn entweder die Temperatur so hoch steigt, das zusätzliche Lüftung nötig ist, oder so weit sinkt, dass die Maschine wahrscheinlich stillsteht, weil der Antrieb keine Wärme erzeugt. Tritt das ein, senden die Sensoren ein Signal an die Server. Dieses wird dann in eine Textnachricht oder einen automatisierten Anruf umgewandelt um den zuständigen Techniker zu informieren. Bei einer vierten Maschine wird das Hinweissignal nicht durch einen Sensor ausgelöst, sondern durch einen sogenannten Smart Button. Diesen betätigt das Bedienpersonal, wenn es im Zuge einer auftragsgemäßen Umrüstung die Hilfe einer weiteren Fachkraft benötigt. Der Tastendruck aktiviert dann den Versand einer Textnachricht an das Smartphone eines zuständigen Technikers. Gleichzeitig leuchtet eine LED-Lampe und weist dem Techniker den Weg zur richtigen Maschine. Zusätzlich zur Benachrichtigung des Personals sendet Conrad Connect einen Eintrag an die MES-Software. Dadurch wird dokumentiert, wann, wie oft und wie lange Maschinen nicht einsatzfähig sind. Das Programm kann dadurch realistischer kalkulieren, welche Fertigungskapazitäten in der Praxis verplanbar sind. Sämtliche Sensorzustände und Schaltaktionen werden zusätzlich auf einem Dashboard angezeigt und auch eine Virtual-Reality-Ansicht ist möglich. Das virtuelle Armaturenbrett ist dabei per Browser einsehbar und per Drag&Drop konfigurierbar.

Schnelle Umsetzung

Die smarten Sensoren, Schalter und Leuchtmittel wurden innerhalb einer Stunde angebracht. Die Regelautomatiken auf der Weboberfläche zu erstellen, gelang innerhalb weniger Minuten. Etwaige Verbindungsprobleme ließen sich durch das Freischalten der richtigen Ports in der Firewall des Firmennetzwerks beheben. Alle Komponenten funken über eine seperate WLAN-Verbindung, die von der Produktion abgeschottet ist, um ungewolltem Zugriff von Außen vorzubeugen.

Von der Cloud überzeugt

Eine eigene Serverinfrastruktur muss Bornemann nicht vorzuhalten. Die Signalverarbeitung der Sensoren in Schaltbefehle und automatische Benachrichtigungen erfolgt in der Cloud von Conrad Connect. Hinsichtlich einer Cloudlösung gab es Seitens Moritz von Soden zunächst Vorbehalte. Nach genauerer Prüfung überzeugen ihn jedoch die Vorteile einer externen Plattform. „Die Infrastruktur zu pflegen, zu schützen und außerdem mit Updates sehr schnell auf neue Entwicklungen zu reagieren, ist für einen professionellen IoT-Dienstleister wie Conrad Connect viel effizienter zu realisieren als für einen Mittelständler wie uns”, so von Soden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Positive Wirkung

Die ersten Erfahrungen mit der neuen Lösung fallen positiv aus und punktuell sind die Vorteile bereits messbar. „Allein die ‘Meister-Warnung’ per Smart Button bietet uns einen deutlichen finanziellen Vorteil. Der Investition im Wert von wenigen hundert Euro steht eine jährliche Ersparnis von mehreren tausend Euro gegenüber, weil Bedienpersonal sich nicht auf Suche nach Entstörungstechnikern begeben muss, sondern die Zeit produktiv an der Maschine einsetzen kann”, sagt Moritz von Soden. Einen weiteren Mehrwert verspricht er sich von der Entscheidungsgrundlage, die die automatische und zentrale Protokollierung der Sensordaten ermöglicht. „Genaue und einfach interpretierbare Informationen zu nicht verfügbaren Maschinen sind sehr wertvoll für die Kapazitätsplanung. Nur so können wir prüfen, wo noch Potenzial für mehr Wertschöpfung im Produktionsmanagement besteht. Dass diese Datengrundlage sich jetzt dank der IoT-Anwendungen von Conrad Connect mit jedem einzelnen Produktionstag kontinuierlich verbessert, ist auf jeden Fall ein klarer Gewinn.”

Weitere Projekte geplant

Mithilfe der IoT-Plattform sollen weitere Automatisierungsoptionen bei Bornemann Gewindetechnik geprüft werden. Dabei zeigt sich von Soden insbesondere vom offenen Ökosystem-Ansatz von Conrad Connect begeistert, der das Zusammenspiel und die nachträgliche Ergänzung von Komponenten erleichtert. „Aus anderen Technikbereichen bin ich die Tendenz zu abgeschotteten Insellösungen gewohnt. Eine derart große herstellerübergreifende Komponentenauswahl bei gleichzeitig sehr guter Usability habe ich so noch nicht gesehen”, so der Unternehmer.