Der Smart Systems Hub in Dresden

Industrie 4.0-Modellfabrik

im Silicon Saxony

Viele Produzenten nennen den Fachkräftemangel als größte Hürde auf ihrem Weg zur Digitalisierung und die Ausbildungseinrichtungen stellen sich zunehmend darauf ein. Um den Nachwuchs gezielt auf die Arbeit in der vernetzten Industrie vorzubereiten, hat etwa die Hochschule Dresden eine Industrie-4.0-Modellfabrik aufgebaut. Im IIoT-Testbed dort können Studierende und Partner aus der Industrie zukunftsfähige Konzepte an realen Anlagenkomponenten erproben.

Die Hochschule für Technik und Wirtschaft Dresden (HTW) hat im Herzen des Silicon Saxony eine Industrie-4.0-Modellfabrik aufgebaut, die getrau dem Motto ‚Digitalisierung erlebbar machen‘ vor allem als Forschungs- und Demonstrationsplattform dient. Geleitet von Professor Dr. Dirk Reichelt ist auch ein Industrial Internet of Things (IIoT) Testbed entstanden, das einen diskreten Fertigungsprozess samt typischer Industriekomponenten abbildet, um die realitätsgetreue Arbeit an IoT-Anwendungen im Umfeld komplexer Fertigungs- und Logistikprozesse zu ermöglichen. „Das Testbed kombiniert eine Vielzahl von technischen Systemen, mit denen sich typische industrielle Anwendungsfälle einfach und schnell nachbilden lassen“, sagt Dirk Reichelt, Professor an der Fakultät Informatik und Mathematik der HTW Dresden, Fakultät Informatik und Mathematik.

OPC-UA-Server im Einsatz

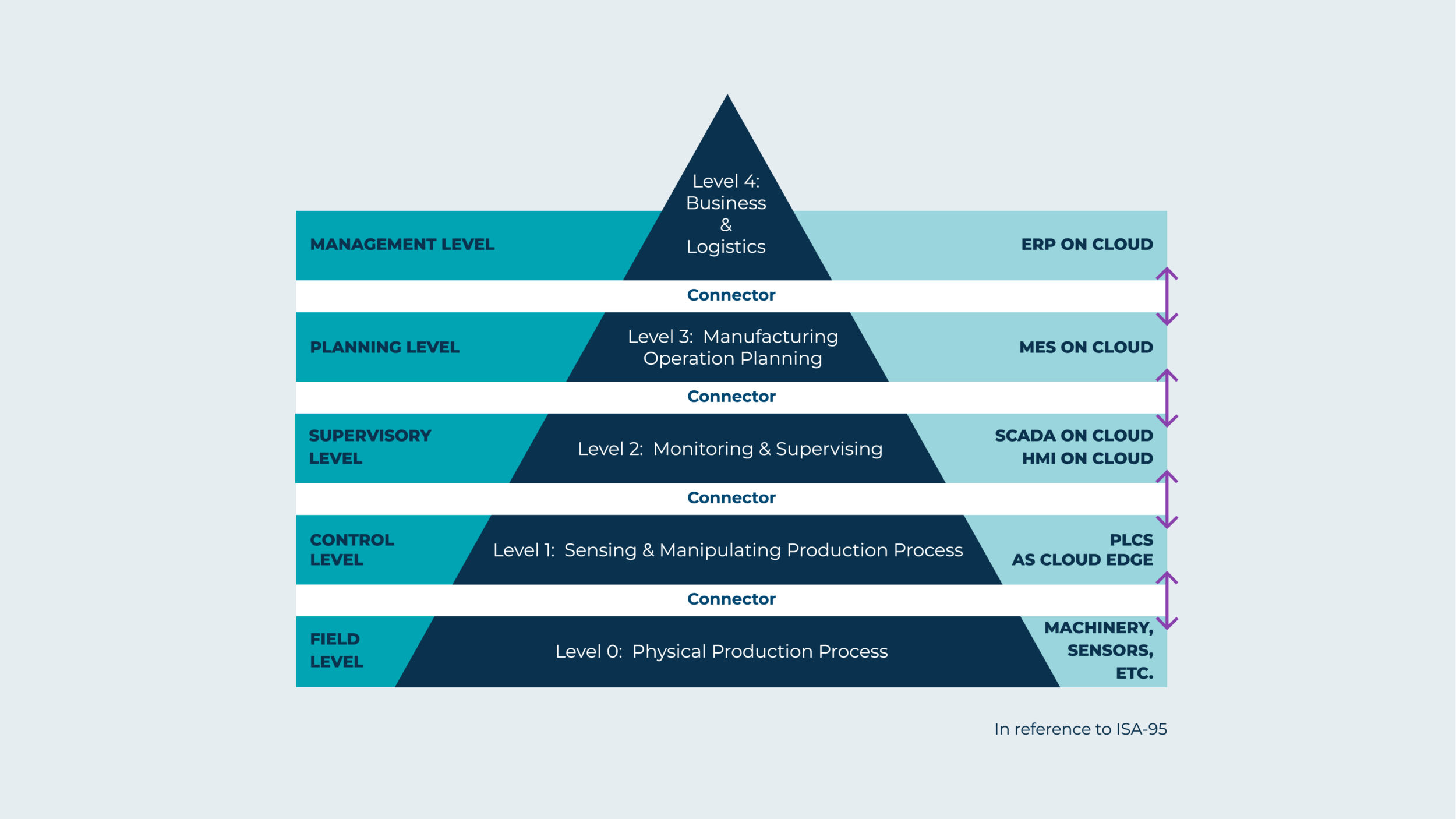

Die technische Ausstattung besteht aus drei integrierten Roboterzellen, einer flexiblen Roboterzelle, einer CNC-Zelle, einem Hochregallager, unterschiedlichen technischen Modulen, um Anwendungsfälle wie Drucken, Prüfen oder Pressen nachzubilden, einem Handarbeitsplatz, einer Cobot-Station und mehreren fahrerlosen Transportsystemen. Ergänzt wird die Umgebung durch Systeme zur Datenerfassung und Verarbeitung – beispielsweise wird der Energiebedarf gemessen und dann in Beziehung zu Anlagen und Produkten gesetzt. Mit unterschiedlichen Real Time Location Services lassen sich die Positionen von beweglichen Objekten im Raum ermitteln und diese in ihrer Bewegung verfolgen. Unterschiedliche Sensorsysteme auf RFID-Basis und anderen funkbasierten Technologien erlauben die Erfassung von Messwerten. Speicherprogrammierbare Steuerungen (SPS) verschiedener Hersteller kommen ebenfalls zum Einsatz und sind mit einem OPC-UA-Server ausgestattet. Über diese Schnittstellen werden die Daten aus der Steuerung kontinuierlich erfasst und in einem Data Lake gespeichert. Basierend auf diesen Daten werden unterschiedliche Demonstratoren realisiert. Das Testbed beherbergt auch den Trail ‚Industrial IoT Testbed‘ des Dresdner Smart Systems Hub. In diesem Trail präsentieren die Testbed-Macher die in Zusammenarbeit mit Unternehmen entstanden Lösungen für die Realisierung von Use Cases. „Dies reicht von der Messung von Temperaturdaten mittels RFID-Sensor im Ofen über Lösungen für eine Prozessüberwachung aus der Cloud bis hin zu Konzepten für die Anbindung von Anlagen über eine LiFi-basierte Verbindung“, erläutert Professor Reichelt den Trail. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Arbeit mit realen Anlagendaten

„In unseren FuE-Arbeiten als Informatiker hantieren wir häufig mit einer Menge von Daten“, so Professor Reichelt. „Daten sind in der Regel immateriell und schwer greifbar. Daher entstand bei meinen Mitarbeitern und mir die Idee, eine Anlage zu schaffen, mit der sich der Ursprung der Daten zeigen lässt und mit der wir und unsere Partner in Forschung und Entwicklung reale Maschinen- und Anlagendaten nutzen können.“ Damit lassen sich die dabei gewonnen Erkenntnisse schneller und effizienter in der Praxis übertragen. Das Ziel von Reichelt und seinem Team war, eine Umgebung zu schaffen, in der alle wesentlichen Systemkomponenten einer Industrie-4.0-Fertigung abgebildet sind. „Mit den zusätzlich geschaffenen Umsystemen zur Lokalisierung und Sensorwerterfassung konnten wir genau dies erreichen“, bilanziert der Spezialist für Informationsmanagement.

Schnell zum ersten Prototypen

Eines der Alleinstellungsmerkmale der Modellfabrik ist es, einen durchgängigen Materialfluss vom Wareneingang über die Fertigung bis zum Warenausgang mit allen dafür notwendigen Systemen abbilden zu können. Die Prozessschritte werden durch Digitalisierungslösungen für einen automatischen Materialtransport, die Materialverfolgung, die Maschnine-zu-Maschine-Kommunikation und für die Vernetzung von Material, Werkzeug und Maschine unterstützt. „Die ergänzenden Umsysteme wie Sensorik, Energiemessung und Lokalisierung erlauben ein einfaches Prototyping“, sagt Reichelt. Weiterhin sei die Anlage als wandelbare Smart Factory konzipiert und könne schnell auf unterschiedliche Szenarien angepasst werden. So wurde bereits im Aufbau großer Wert auf die Erweiterbarkeit gelegt. Heute lassen sich auf den installierten Modulen leicht weitere Anwendungsfälle einrichten und neue Applikationen hinzufügen. „Auf der organisatorischen Ebene bündeln wir in dem Testbed die Forschung der HTW Dresden auf dem Gebiet Industrie 4.0“, erläutert Reichelt. Mit der Expertise vor Ort etwa im Maschinenbau, der Elektrotechnik, Informatik und den Wirtschaftswissenschaften konnte das Dresdner Institut bereits zahlreiche Projektpartner aus der Industrie überzeugen. Derzeit beteiligen sich zum Beispiel die Firmen Camline Dresden, Dualis IT Solution, Essel Deutschland, Pepperl+Fuchs, Robotron Datenbanksoftware, Sick, SQL Projekt und T-Systems Multimedia Solutions an Projekten in der Modellfabrik.

Lösungen für die Industrie 4.0

Die Zusammenarbeit der HTW mit den Unternehmen und anderen F&E-Einrichtungen erfolgt in unterschiedlichen Projekten und Formaten. Dies reicht von Workshops zur Potentialsuche in der Fertigung, die Zusammenarbeit in FuE-Projekten bis hin zur Realisierung von ganzen Demonstratoren in der Modellfabrik. Seit mehr als drei Jahren existiert zusätzlich die Kooperation der HTW Dresden mit dem Fraunhofer Institut für Photonische Mikrosysteme (IPMS). „Gemeinsam realisieren wir in der Modellfabrik Lösungen für die drahtlose und batterielose Erfassung von Sensorwerten in industriellen Umgebungen,“ sagt Reichelt. In der Zusammenarbeit mit den IT-Unternehmen T-Systems Multimedia Solutions und Robotron Datenbank-Software entstanden Demonstratoren für die vernetzte Fertigung unter Nutzung von Cloudlösungen. In Zusammenarbeit mit Pepperl+Fuchs ist in den letzten Monaten eine Reihe von Demonstratoren für typische Cyber-Physical-Production-Systems entstanden. „Wir freuen uns besonders, dass wir mit dem Startup Wandelbots in einem unserer aktuellen Projekte einen neuen Partner gewinnen konnten und das Unternehmen bei seinen innovativen Ideen zur Roboterprogrammierung unterstützen können“, so Reichelt.

Produkte fit für den Markt

Die in den FuE-Projekten entstanden Ergebnisse werden in der Regel von den Unternehmen nach Projektabschluss für den Serieneinsatz weiterentwickelt. Wie Reichelt schildert, profitieren die Partner dabei von kurzen Feedbackzyklen in der Projektphase, da neue Konzepte frühzeitig mit etablierten Industriekomponenten verprobt werden können.