Geschäftsmodelle

Digitale Transformation im Mittelstand

Das Zukunftsprojekt Industrie 4.0 und das Internet of Things (IoT) stehen bereits heute für die signifikante Erhöhung der Produktivität und Flexibilität, einen einfacheren Marktzugang sowie die Fähigkeit, neue Geschäftsmodelle zu generieren. Die Basis dafür sind die konsequente Digitalisierung aller an der Wertschöpfung beteiligten Menschen, Prozesse, Produkte, Systeme und Dienste sowie eine interoperable Kommunikation zwischen ihnen. Während sich die großen Produzenten mit ihren ebenso großen Budgets offenbar sehr effektiv an diese Herausforderung anpassen, muss der Mittelstand seinen Weg oft erst noch finden.

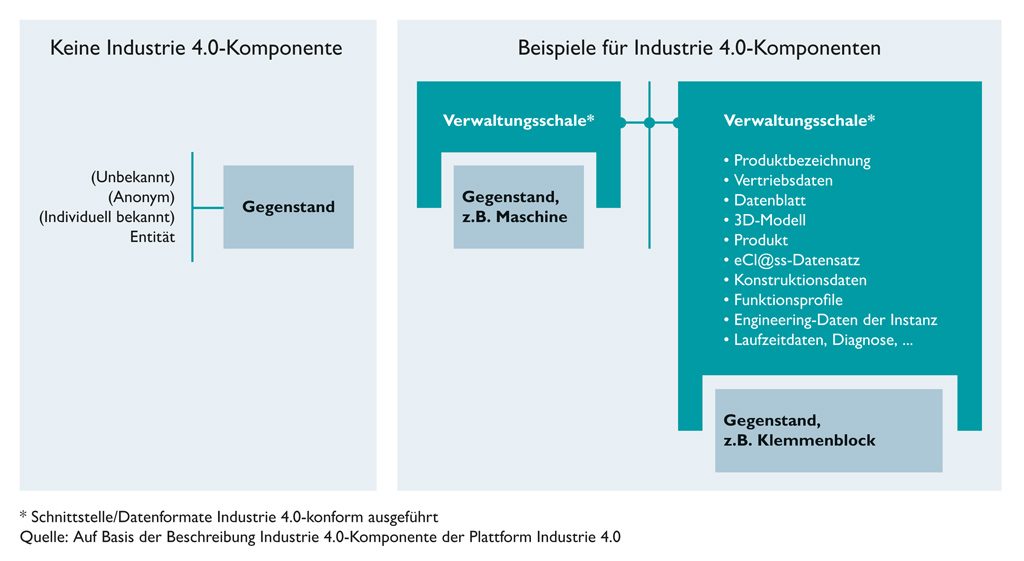

Grundlegende Voraussetzungen werden derzeit durch die Plattform Industrie 4.0 als Zusammenschluss der Verbände Bitkom (Bundesverband Informationswirtschaft, Telekommunikation und neue Medien e.V.), VDMA (Verband Deutscher Maschinen- und Anlagenbau e.V.) und ZVEI (Zentralverband Elektrotechnik- und Elektronikindustrie e.V.) sowie von deren Mitgliedsunternehmen vorangetrieben. Die in den ersten Schritten abstrakten Beschreibungen der Plattform Industrie 4.0 waren notwendig, um ein gemeinsames Verständnis der industriellen Hersteller und Anwender, Verbände und Standardisierungsgremien herzustellen. Als Beispiele seien das Referenzmodell Industrie 4.0 (RAMI 4.0) und die Industrie-4.0-Komponente mit ihrer digitalen Repräsentation der Verwaltungsschale genannt. Darüber hinaus sind zwölf Szenarien definiert worden, welche die Applikationsbereiche für die Verwendung von Industrie 4.0 im Lebenszyklus der Produkte, der Produktionsmittel – wie Maschinen und Anlagen – sowie den Einsatz der Produkte beim Kunden allgemeingültig beschreiben. Dieses Vorgehen dient der Abstimmung mit verschiedenen internationalen Initiativen wie dem Industrial Internet Consortium (IIC) in den USA, Made in China 2025 in China oder den einzelnen EU-Ländermaßnahmen wie beispielsweise d’Alliance Industrie du Futur in Frankreich. Die Koordination der unterschiedlichen Aktivitäten zielt auf eine weitgehend interoperable Standardisierung und deren internationale Umsetzung ab.

Bestandsaufnahme notwendig

Schon in einer frühen Phase haben sich die verschiedenen Initiativen Gedanken über den Transfer der wissenschaftlichen Ergebnisse, nutzbaren Technologien sowie der Anforderungen gemacht, welche die Hersteller und Anwender von Industrie 4.0 und IoT an Produkte, Systeme und Dienstleistungen stellen. Mit diesem Schritt sollen die Unternehmen zu einer digitalen Transformation motiviert werden, indem sie einen Ausblick auf die Chancen erhalten, die aus der Erweiterung ihrer bestehenden sowie der Entwicklung neuer Geschäftsmodelle resultieren. Dazu ist allerdings eine Bestandsaufnahme hinsichtlich der Anforderungsprofile der vorhandenen und erreichbaren Kunden, deren Fähigkeiten sowie der bereits bei ihnen implementierten Wertschöpfungsprozesse erforderlich. Konkret sind die low hanging fruits zu suchen, die sich aufgrund der Verbesserung von Prozessen erschließen. Dies kann durch Lean-Methoden, die Beseitigung von Datenbrüchen – etwa durch eine mangelnde Datenübergabe zwischen den Toolketten – oder die Festlegung der Datenquelle – wie Single Point of Truth im Product Lifecycle Management (PLM) – erfolgen. Denn zahlreiche interne Prozesse lassen sich optimieren, mit digitalen Mitteln transparenter machen und vielfältiger verwenden. Digitale Prozessketten stellen die Basis für datenzentrierte Mehrwertdienste dar, die sich vorteilhaft in eigenen Prozessen oder Geschäftsmodellen abbilden. Die Fähigkeit, auf Daten zuzugreifen, erweitert oder limitiert den potenziellen Gestaltungsraum. Das gelingt jedoch nur dann, wenn die Prozessketten schon vor ihrer Digitalisierung genau im Hinblick auf ihre Wertschöpfung betrachtet, in sinnvolle und bestenfalls wiederverwendbare Teilprozesse zerlegt (Tailoring) und verbessert werden sowie automatisiert bearbeitbar sind. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Wegweiser bereits verfügbar

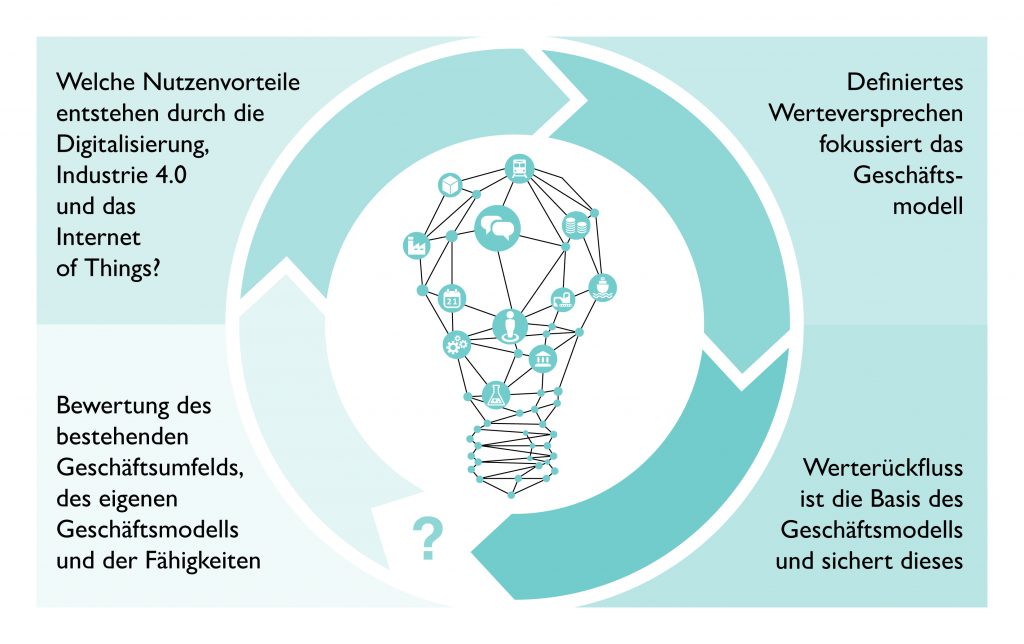

Neben der internen Sicht der Unternehmen auf ihre Prozesse nimmt die Schaffung und regelmäßige Überprüfung der eigenen Geschäftsmodelle auf ihre Wirksamkeit beim Kunden im Vergleich zu den Leistungen des Wettbewerbs sowie auf ihre Fähigkeit der Generierung eines monetären Nutzens zu. Die wesentlichen Fragen, die sich Anbieter und Anwender im Rahmen der Analyse stellen müssen, sind:

- Wie lässt sich das eigene Geschäftsmodell (weiter-)entwickeln?

- Wie können Informationen, die das Geschäftsmodell unterstützen, erstellt oder bezogen werden?

- Wie können die Kunden auf die Daten zugreifen und diese einsetzen?

- Wie geschieht der Werterückfluss aus dem Geschäftsmodell?

An dieser Stelle sei bereits gesagt, dass es kein Geheimrezept oder Verfahren für das eigene Geschäftsmodell gibt. Es sind allerdings Anregungen und Prinzipien verfügbar, wie Geschäftsmodelle ausgeprägt sein können, welche Mechanismen ihren Erfolg begünstigen und was konkret in der Umsetzung zu beachten ist.

Beispiele bieten Orientierung

Damit Deutschland Leitmarkt und -anbieter für Industrie 4.0 und IoT wird, hat die Plattform Industrie 4.0 konkrete Informationen für Unternehmen erarbeitet und öffentlich zugänglich gemacht, etwa auf der Website www.plattform-i40.de. Ergebnispapiere wie ‚Die Struktur der Verwaltungsschale‘ oder ‚Verwaltungsschale im Detail‘ bieten Empfehlungen und genaue Beschreibungen hinsichtlich der technischen Realisierung. Anforderungen an Wertschöpfungsketten, wie etwa die ‚auftragsgesteuerte Produktion‘, werden am Beispiel eines kundenindividualisierten Fahrradlenkers erläutert. Potenzielle Geschäftsmodelle sind hingegen sehr individuell und lassen daher – ebenso wie technische Ideen – lediglich allgemeine Regeln und Muster zu. Um in diesem Kontext Anreize und Denkmuster zu liefern, werden Anwendungs- und Umsetzungsbeispiele als Medium verwendet. Sie enthalten die Schlüsselinformation und beispielhafte Antworten auf Fragen wie ‚Was kann im eigenen Unternehmen durchgeführt werden?‘ oder ‚Wie kann sich das Unternehmen weiterentwickeln?‘, die sich viele Betriebe in Bezug auf neue Geschäftsmodelle stellen. Auf einer Landkarte der Plattform Industrie 4.0, die mittlerweile mehr als 300 Anwendungsbeispiele umfasst, veröffentlichen sowohl große Konzerne als auch Mittelständler und Start-ups ihre Ideen und konkret realisierten Geschäftsmodelle. Neben dem Unternehmensnamen wird stets ein persönlicher Ansprechpartner genannt. So findet sich schnell ein Praxisbeispiel, das zum jeweiligen Informationsbedarf passt – und das vielleicht sogar in räumlicher Nähe. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Wissen bereitgestellt

Abgesehen von den Praxisbeispielen sind ebenfalls Testzentren für Umsetzungsprojekte aufgebaut worden, die verschiedene Angebote zur Information und Unterstützung zur Verfügung stellen. Als Beispiel sei der Spitzencluster it´s OWL angeführt. Als größtes und konkretestes Projekt im Kontext von Industrie 4.0 werden hier intelligente technische Systeme entwickelt und das erarbeitete Wissen über die beteiligten Unternehmen, Hochschulen und Transferzentren bereitgestellt. Ein weiterer Zweig der technischen Realisierung findet über die Standardisierung sowie unterschiedliche Nutzerorganisationen statt. Die seit vielen Jahren mit der industriellen Automation sowie der Festlegung von Merkmalen beschäftigten Interessengruppen konkretisieren die allgemeinen Definitionen. Der für die Industrie-4.0-Kommunikation genutzte Standard OPC UA wird beispielsweise über die Industrieverbände VDMA und ZVEI mit sogenannten Companion Standards auf der Datenübertragungsebene durch festgelegte Maschinentypen oder Produkte – wie Sensoren oder Aktoren – vorbereitet. Die Grundlage für den Datenaustausch bilden allgemein einsetzbare Merkmale. Neben den verschiedenen Standards favorisiert die Industrie die Verwendung von eCl@ss-Merkmalen zur Beschreibung von Produkten und ihren Fähigkeiten.

Strategische Aufgabe für Firmen

Das vor einigen Jahren als Idee gestartete Projekt Industrie 4.0 nimmt nun konkrete Formen an. Die technische Umsetzung hat die Schwelle praktischer Implementierungen erreicht und kann vielfältig erprobt werden. Beispiele hierzu sind vorhanden. Internationale Standards wie OPC UA oder eCl@ss unterstützen diese Entwicklung, an der Unternehmen wie Phoenix Contact aktiv mitarbeiten und bereits erste Produkte, Lösungen und Dienstleistungen liefern, die den Weg zur Industrie 4.0 und dem IoT bereiten. Das Konzipieren von Geschäftsmodellen und eine erfolgreiche Transformation zu einem digitalen Unternehmen erweisen sich als strategische Unternehmensaufgabe. Ergänzend zur kritischen Beobachtung des eigenen Geschäftsmodells im Umfeld der digitalisierten Wertschöpfung erfordert dies ein kontinuierliches Handeln aller Beteiligten im Unternehmen.