Fundament für das Industrial IoT

Kein Edge Computing ohne Netzwerk

Edge Computing in seinen verschiedenen Ausprägungen gilt als einer der nächsten großen Schritte, nicht nur in der Automatisierungstechnik. Dabei sollten Unternehmen berücksichtigen, dass auch die Kommunikationsinfrastruktur – also das Netzwerk in der Fabrik – mit den steigenden Anforderungen mithalten muss.

Seit Ethernet-basierte Protokolle zur industriellen Kommunikation, wie Ethernet/IP oder Profinet, Anfang der 2000er eingeführt wurden, hat sich viel getan. Inzwischen ist klar, dass Ethernet die wohl wichtigste Grundlage für die industrielle Vernetzung ist und noch einige Zeit bleiben dürfte. Weiterentwicklungen wie TSN, die auf breite Akzeptanz von Automotive-Anwendungen bis in die Anlagenvernetzung setzen, belegen dies ebenso wie die starken Wachstumsraten solch Ethernet-basierter Protokolle wie Profinet. Der große Vorteil: Flexibilität. Durch ihre gemeinsame technologische Basis ist Interoperabilität und auch das parallele Nutzen verschiedener Technologien einfacher geworden. Bezogen auf die Kommunikation ist es beispielsweise kein Problem mehr, in einer Automatisierungszelle die Prozesskommunikation über Profinet abzuwickeln, während über OPC UA parallel Daten aus einzelnen Geräten ausgelesen oder z.B. über ein Industrial IoT Gateway direkt versendet werden. Beides kann vollkommen unterschiedliche Anwendungen bedienen. Damit das reibungslos funktioniert, muss das industrielle Netzwerk den Anforderungen der Applikationen gerecht werden. Ein weiterer großer Trend mit einer ganz ähnlichen Kernkompetenz ist Edge Computing. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Edge Computing und Industrial Edge – was ist das?

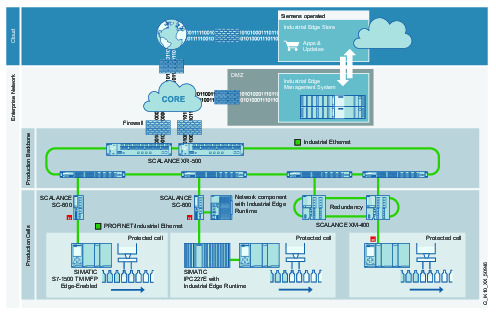

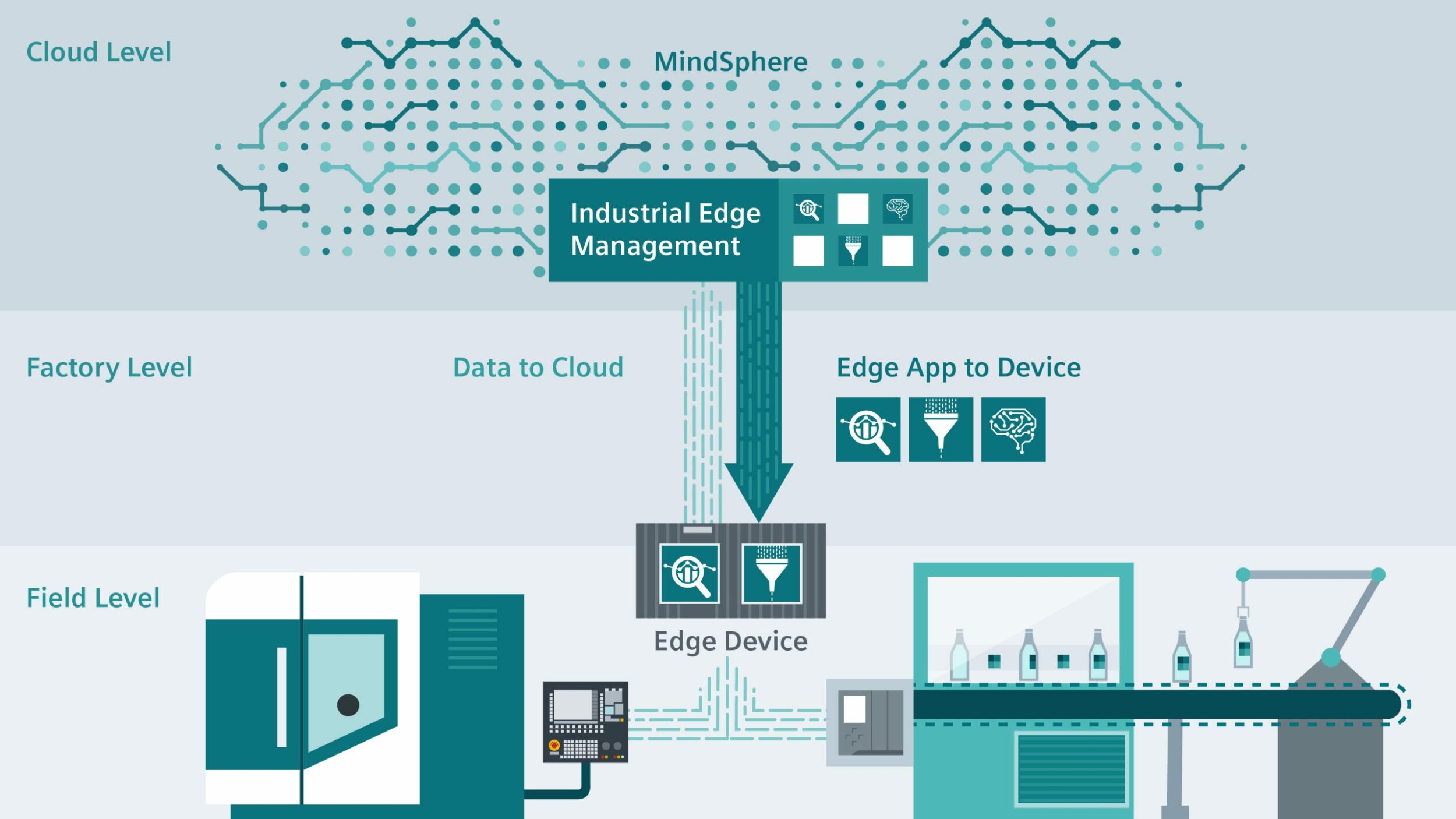

Die Idee hinter Edge Computing kann als konsequentes Weiterdenken des Cloud-Gedankens verstanden werden. Also die Abstrahierung von Hardware, um Software-Funktionalität flexibler und bedarfsgerechter handhaben zu können. Dabei weist der Begriff Edge auch schon auf den entscheidenden Unterschied hin: im Rahmen von Edge Computing verlagert sich die Ausführungsschicht wieder näher an den eigentlichen Prozess. Dabei spielen auch ökonomische Gedanken eine Rolle. Daten, die direkt vor Ort verarbeitet werden, müssen nicht oder vielleicht nur kompromiert an überlagerte Systeme übertragen werden, was die Bandbreite und im Effekt den Geldbeutel schont. Etwas unscharf wird es, wenn es darum geht zu bestimmen, wo die Kante, also die Edge, eigentlich liegt. Da die Begriffe viel Spielraum zulassen, wird das Funktionsprinzip einer solchen Infrastruktur am Beispiel von Industrial Edge illustriert. Dieses System besteht aus mehreren Elementen. Zum einen den Edge Devices, auf denen eine Laufzeitumgebung Services zum hosten von Edge-Apps bereitstellt. Diese Apps stellen über Container-Technologie wie Docker verschiedene Softwarefunktionen bereit. Orchestriert werden Geräte und Applikationen durch ein zentrales Industrial Edge Management System, je nach Anforderung on-premise in der Fabrik oder in der Cloud. Neben der Transparenz, welche Applikationen mit welchen Versionsständen wo laufen und wie es den Geräten geht, wird die Software vor allem unabhängiger von der unterlagerten Hardware. So kann die Hardware passend zu den Rahmenbedingungen gewählt werden: Wird ein bestimmter Formfaktor benötigt, ein erweiterter Temperaturbereich, eine Leistungsklasse oder ist eine Integration in bestimmte Komponenten gewollt, wie die Steuerung einer Automatisierungszelle? Aber auch beim Edge Computing sollte Anwendern bewusst bleiben, dass vielen den leicht zugänglichen Abbildungen, die für logische Verknüpfungen wie ‘Die App wird aus dem Management auf das Edge Device geladen’ ein reales Netzwerk steht. Erst diese Infrastruktur ermöglicht es, Funktionalität wie diese bereit zu stellen.

Das industrielle Schlüsselelement

Gerade in einer engmaschig vernetzten Fertigung kommt dem industriellen Netzwerk eine zentrale Rolle zu. Aber auch die zu Beginn erwähnten Effekte einer durchgängigen Ethernet-Vernetzung lassen sich erst ausreizen, wenn das Netzwerk mit den notwendigen Ressourcen ausgestattet ist. Zum einen spielt der Bandbreitenbedarf eine zentrale Rolle. Für die Automatisierungszelle lassen sich auf Basis der Projektierung konkrete Bandbreitenanforderungen berechnen. Für hierarchisch höher liegende Netzwerke nimmt die Komplexität zu. Umso wichtiger ist es, sich schon bei der Planung oder Erweiterung einer Netzwerkinfrastruktur bewusst zu machen, wo bereits bekannte Datenströme verlaufen und welche Bandbreiten benötigt werden. Tools oder Service-Angebote verschiedener Anbieter können hier unterstützen. Im Betrieb des Netzwerkes helfen Netzwerkmanagement-Tools bei der Konfiguration, Überwachung und beim Verfolgen von Fehlern. Die passende Performance liefern industrietaugliche Switches und Router. Weiterhin gilt es die angestrebte Verfügbarkeit zu bedenken. Sind kurzzeitige Ausfälle des Netzwerkes tolerierbar, weil die Einzelkomponenten eine gewisse Zeit autark weiterarbeiten können? Gerade mit Blick auf die steigende Vernetzung wird eine möglichst hohe Verfügbarkeit wichtiger. Redundanzmechanismen, mindestens in Backbone-Netzwerken, sind hier neben für den Industrieeinsatz vorgesehenen und geeigneten Komponenten meist das passende Mittel. Schließlich muss die IT-Sicherheit immer eine zentrale Rolle spielen. Durch ein an die Beschaffenheit des Netzwerkes bzw. der Produktion angepasstes Security-Konzept kann mit Zugangsbeschränkungen und Netzwerksegmentierungen et cetera ein starker Schutz vor beispielsweise unbefugtem Eindringen geschaffen werden. Auch hier helfen externe Anbieter beim Design und dem Aufbau von Kompetenz im eigenen Haus. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

So geht die Rechnung auf!

Zusammengefasst lässt sich feststellen, dass das industrielle Netzwerk wichtiger ist als jemals zuvor. Deshalb lohnt es sich, Zeit und Ressourcen vorzusehen, um es entsprechend der eigenen Anforderungen auszustatten. Denn es liefert nicht nur eine robuste Kommunikationsinfrastruktur für die Anforderungen von heute, sondern sollte auch als Basis für künftige Digitalisierungsprojekte dienen.