Die Future Factory bei Sennheiser

Verwaltungsschale und Agenten im Produktionssystem

Vier Komponenten

Diese Prüfzellen werden derzeit gängige Arbeits- bzw. Prüfplätze sukzessive ergänzen. Um den autonomen Betrieb zu ermöglichen, besteht eine solche Zelle aus vier Komponenten: einem Roboter zur Handhabung aller Leiterplattentypen, einem universellen Prüfsystem zur elektrischen Leiterplattenprüfung, einm typenspezifischen Prüfadapter zur Kontaktierung von Leiterplatten und einem fahrerlosen Transportsystem (FTS) zur autonomen Belieferung von Leiterplatten und Prüfadaptern. Die Prüfadapter sind transportable Elemente, die über einen Rüstvorgang zwischen Prüfzellen ausgetauscht werden können.

Individuell konfiguriert

Der digitale Zwilling einer solchen Prüfzelle wird anhand hinterlegter Submodelle der Verwaltungsschale jeweils individuell konfiguriert und definiert. Neben den generischen Submodellen ‚Identifikation‘, ‚Typenschild‘ und ‚Technische Daten‘ kommen auch komponentenspezifische Submodelle wie ‚PCB‘ (Printed Circuit Board), ‚Elektrischer Prüfadapter‘ und ‚Elektrisches Prüfsystem‘ zum Einsatz. Die Verwaltungsschale eines Prüfadapters besteht bspw. aus einer Teilmenge der genannten Submodelle. So definiert das Submodell ‚Elektrischer Prüfadapter‘ z.B. die Testfähigkeit eines Adapters über eine direkte Zuordnung der damit prüfbaren PCB-Teilenummern digital in einem Blockmerkmal. Im Submodell ‚Elektrisches Testsystem‘ wird zudem die aktuelle Topologie des spezifischen Prüfsystems hinterlegt. Darüber ist der gerüstete Prüfadapter bestimmt. Bei einem Rüstvorgang wird dieses Merkmal im Submodell geändert und der digitale Zwilling dadurch aktualisiert. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

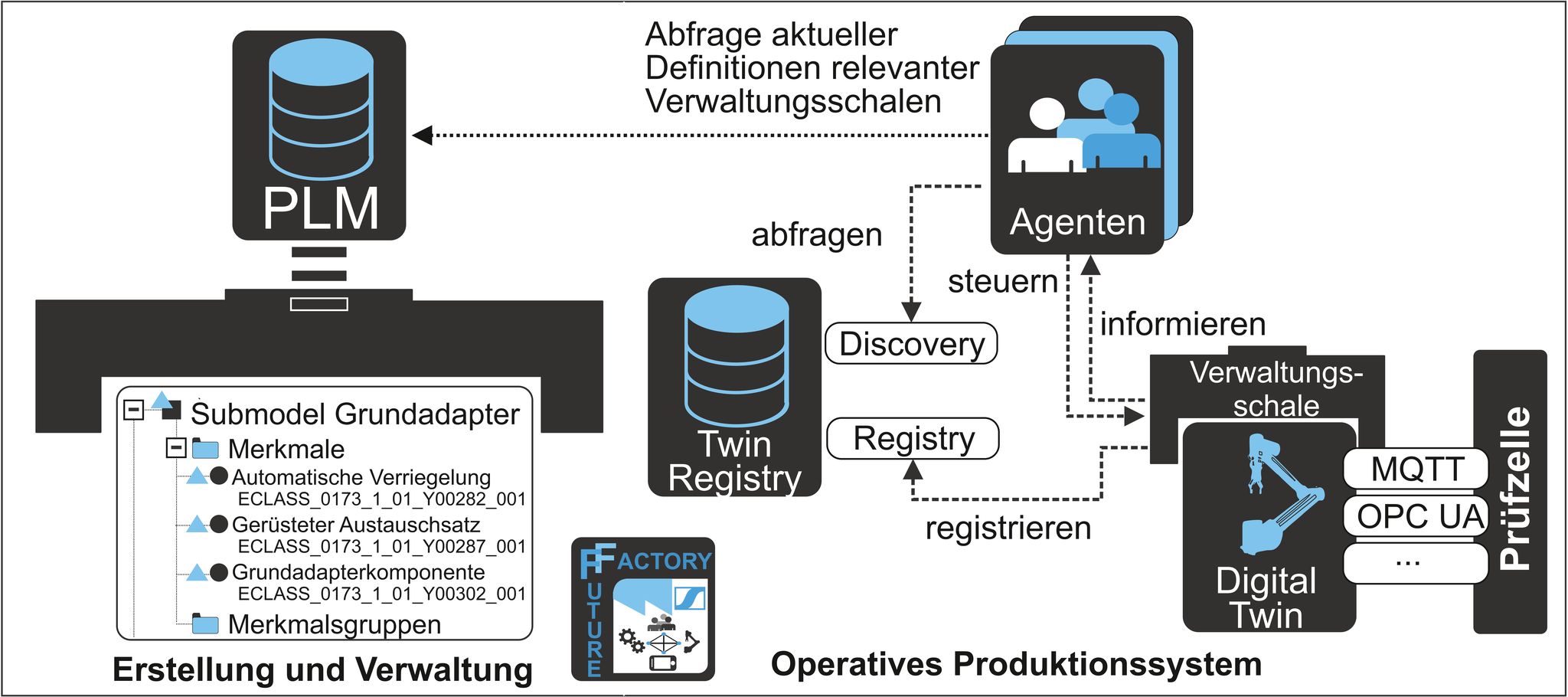

Systemtechnische Trennung

Die Verwaltung der Submodelle erfolgt per Product-Lifecycle-Management (PLM)-System und wird systemtechnisch getrennt vom operativen Produktionssystem realisiert. Voraussetzung ist eine Programmierschnittstelle (API) und die Unterstützung einer Unified Communication des PLM-Systems, sodass reaktive Verwaltungsschalen abgebildet werden können. Dadurch werden die Submodelle einerseits in eine industrieübliche Versionsverwaltung überführt und andererseits die Konformität und Kompatibilität der Merkmalsdefinition und Merkmalsidentifikation nach dem eCl@ss-Standard sichergestellt. Die eigentliche Ausprägung bzw. Instanziierung der Verwaltungsschalen erfolgt erst im Produktivsystem. Der digitale Zwilling einer Prüfzelle verfügt darin über einen übergeordneten Agenten, der für die Einbindung der Zelle in den Produktionsablauf verantwortlich ist. Der Agent stellt eine zentrale Steuerungsinstanz der Prüfzelle dar. Dadurch werden die Steuerung und die Datenverwaltung auf SPS-Ebene im Sinn von RAMI4.0 getrennt. Über eine ‚Twin Registry‘ hat der Agent stetig Kenntnis über die Verwaltungsschalen und ausgeprägten Submodelle der spezifischen Prüfzelle. Der digitale Zwilling der Prüfzelle wird von der ausführbaren Prozesslogik entkoppelt. So sind Anpassungen und Veränderungen der mechatronischen Einheiten bei gleichzeitiger Wiederverwendung des digitalen Zwillings möglich. Die Kommunikation erfolgt über größtenteils nicht-proprietäre Protokolle. Zwischen den physischen Komponenten der Prüfzelle und ihrem digitalen Zwilling wird bspw. MQTT verwendet, zwischen universellem Prüfsystem und Roboter hingegen OPC UA. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Verwaltungsschale und Agenten im Einsatz

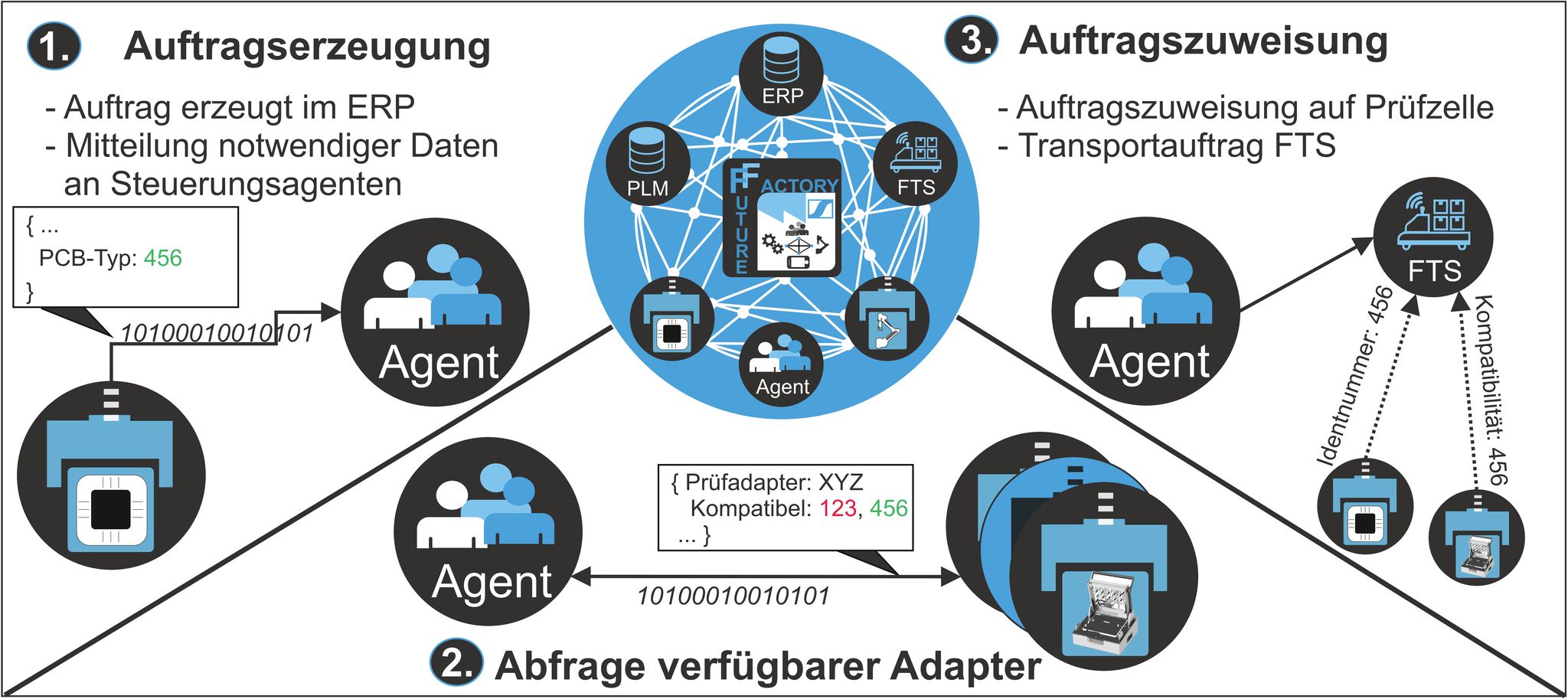

In dem Demonstrator ist der Agent zukünftig für die Einbindung der autonomen Prüfzelle in den Produktionsablauf verantwortlich. Er übernimmt die übergeordnete Kommunikation und soll stets eine optimale Auslastung der Prüfzelle sicherstellen. Wird ein Auftrag im ERP-System erzeugt, steht dieser zunächst im Produktionsnetzwerk allen Agenten, somit auch allen Prüfzellen zur Verfügung. Jeder Agent prüft die Anforderungen des Auftrags mit den aktuellen Fähigkeiten der Prüfzelle – im konkreten Beispiel also die Kompatibilität der zu prüfenden Leiterplattentypen mit dem gerüsteten Prüfadapter. Diese Kompatibilität ergibt sich aus der zuvor beschriebenen Zuordnung der Leiterplattentypen im Submodell ‚Elektrischer Prüfadapter‘. Kann der gerüstete Prüfadapter die angefragten Anforderungen nicht erfüllen, werden vom Agenten weitere verfügbare Adapter über die ‚Twin Registry‘ auf Kompatibilität und Verfügbarkeit abgefragt. Steht ein geeigneter Adapter zur Verfügung und erfüllt dieser alle Auftragsanforderungen, kann über die Verwaltungsschale der aktuelle Standort im Produktionssystem abgerufen werden. Der Agent übermittelt einen Transportauftrag an ein FTS, das die Prüfadapter und zu prüfende Leiterplatten zur Prüfzelle transportiert. Nach erfolgtem Rüstvorgang und Materialtransport werden abgerüstete Prüfadapter und geprüfte Leiterplatten abtransportiert. Damit übernimmt der Agent im Zusammenspiel seiner zugeordneten Verwaltungsschalen eine selbstständige Zuweisung und ermöglicht dadurch den autonomen Betrieb der Prüfzelle.

Best Practice

Im Forschungsprojekt IIP-Ecosphere wird eine agile, skalierbare und vollständig autonome Produktionszelle zur Leiterplattenprüfung nach aktuellen Industrie 4.0-Standards umgesetzt. Mittels der Verwaltungsschale wird darin ein standardisierter digitaler Zwilling der Zelle implementiert. Zudem entstand im Projekt eine praxistaugliche Infrastruktur, in der vorhandene Legacy-Systeme in neue I4.0-Strukturen integriert werden können. Ein Weg zur Nutzung der Verwaltungsschale ohne kostenintensive Investitionen wurde damit als Best-Practice für weitere Implementierungen aufgezeigt.