Der Factorycube von IA: Industrial Analytics

Maschinenzustände mit Edge-PC erfasst

Teure Maschinen und keinen Überblick zur Auslastung? Der Factorycube von IA: Industrial Analytics könnte helfen. Per IO-Link abgeschlossene Sensoren verwandeln den Edge-PC in eine kompakte Digitalisierungslösung für die Werkhalle mit automatischer Maschinendatenerfassung. Wie das funktioniert, illustriert ein Applikationsbeispiel aus der stahlverarbeitenden Industrie.

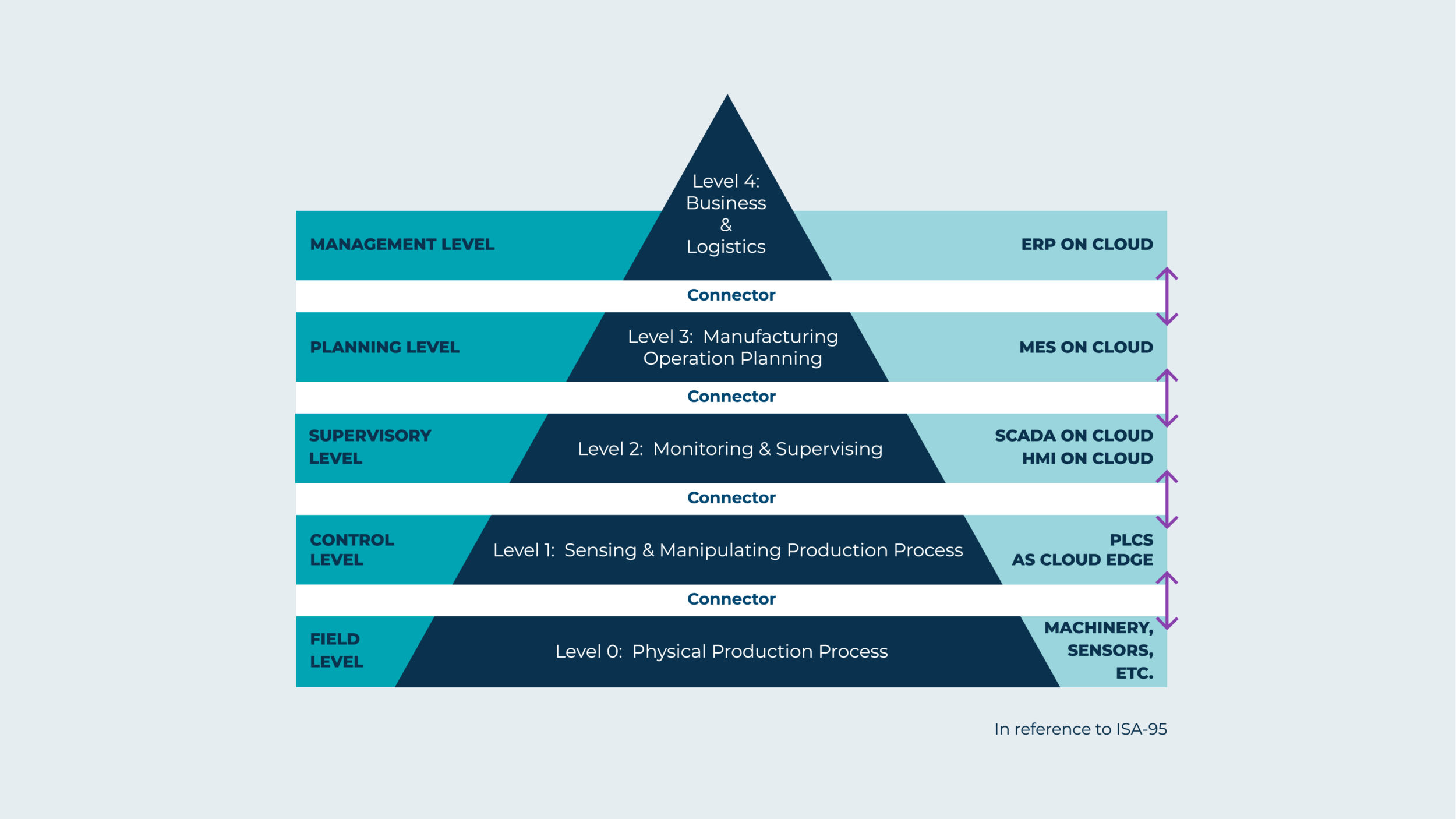

Herzstück der Anlage ist der sogenannte IA:Factorycube. Der Edge-Computer beinhaltet mit Recheneinheit, Router und Auswertesoftware alle IT-Komponenten, um generierte Daten zu sammeln, auszuwerten, zu visualisieren und bei Bedarf in die Cloud zu übermitteln. Jeremy Theocharis, Gründer und CEO von Industrial Analytics: „Über den Factorycube können wir die verschiedenen IO-Link-Sensoren anschließen oder auch ganz andere Datenquellen nutzen, z.B. Kameralösungen zur Qualitätssicherung oder Barcodescanner zur Produktverfolgung. In dieser Anlage liegt der Fokus jedoch auf IO-Link-Sensoren.“ Die Informationsverarbeitung des modular anpassbaren Systems findet komplett ‚on edge‘ statt. Es besteht die Möglichkeit, die Daten auf dem Factorycube zu speichern, oder das Gerät in die eigene IT-Infrastruktur zu integrieren. „Die dritte Option ist die Speicherung und Auswertung der Daten in unserem Cloud-System, das wir unserem Kunden in dem Fall zur Nutzung zur Verfügung stellen“, sagt Theocharis. Nicolas Altenhofen, Marketing Manager bei Industrial Analytics, ergänzt: „Es geht bei unserem Ansatz also nicht nur um die Datenspeicherung. Viel wichtiger ist der zweite Schritt, die Verarbeitung und Visualisierung der Daten. Wir denken immer an Performance-Kennzahlen. So setzen wir z.B. eine Lichtschranke ein, um herauszufinden, ob die Maschine läuft oder nicht, oder um festzustellen, wie hoch Stückzahlen sind. Wir wollen wissen: Wann stand die Maschine? Wann lief die Maschine? Was waren die Gründe für einen Maschinestillstand? Diese Daten werden dann unterschiedlich aufbereitet und visualisiert.“

Offene Schnittstellen

Um den Edge-PC so vielfältig wie möglich einsetzen zu können, setzt der Systemanbieter auf offene Schnittstellen. Aktuell werden beispielsweise Lösungen zur Qualitätssicherung mit Kamerasystemen und maschinellem Lernen sowie zur Kapazitätsplanung, Kapazitätsverteilung oder vorrausschauenden Instandhaltung mit hochfrequenter Schwingungsanalyse entwickelt. Die Idee hinter dem System fasst Theocharis zusammen: „Es gibt teure Anlagen, die nicht effizient genutzt werden. Viele Kunden haben einfach keine Transparenz darüber, wie lange z.B. eine Auftragsbearbeitung dauert. Die tatsächliche Auslastung der Anlage ist ebenfalls oftmals unbekannt. Wir öffnen diese Black Box und ermöglichen dem Kunden, sachliche, datenbasierte Entscheidungen zu treffen und relevante Erkenntnisse zu gewinnen, etwa, dass der Bottleneck nicht die Maschine, sondern die Materialbeschaffung ist.“ Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Maschinenleistung beim Stahlverarbeiter

Als Beispiel dient der Fall eines größeren Kunden in der stahlverarbeitenden Industrie, dessen Maschinen an zwei Standorten innerhalb weniger Wochen mit dem Edge Device nachgerüstet wurden, um ein weitreichendes Performance-Management zu erlauben. Der Maschinenpark besteht unter anderem aus Plasmaschneidanlagen, Autogenschneidanlagen und Strahlanlagen. Die Anlagen schneiden Stahlplatten und bearbeiten sie nach. Das Problem war, dass dem Betreiber die Transparenz über die Produktionsprozesse und -leistung fehlte. Unklar war beispielsweise, wie lange die jeweilige Maschine ein Werkstück bearbeitete. Es existierten zwar theoretische Soll-Zeiten für die Produkte, mit den Ist-Zeiten wurden sie aber nicht abgeglichen. Darüber hinaus waren keine Zahlen zu Verfügbarkeit und Kapazitätsauslastung der Maschinen bekannt. Maschinenstillstände und deren Ursachen wurden nicht erfasst. Ohne diese Informationen fiel es der Firma schwer, die Produktionsleistung zu überwachen, Probleme zu identifizieren und datengetriebene Entscheidungen zur Verbesserung der Produktionsprozesse zu treffen.

Sensoren erfassen Echtzeitdaten

Mit dem Factorycube und Sensoren vom Hersteller IFM konnten die fehlenden Daten gesammelt und Transparenz über die Produktionsprozesse hergestellt werden. An acht Plasma- und Autogenschneidanlagen wurden insgesamt 14 optische Abstandssensoren des Typs O5D100 und O1D108 installiert. Die Sensoren helfen den Betriebszustand der Maschinen zu erfassen. Dazu wurden die Sensoren so positioniert, dass der Lichtstrahl auf den Schneidkopf der Anlagen zeigt. Sobald die Maschine in Betrieb genommen wird, senkt sich der Schneidkopf ab und die Distanz zum Abstandssensor verändert sich. Durch die Abstandsveränderung erkennt das System, dass die Maschine im Einsatz ist. Zusätzlich wurden an drei Strahlanlagen Vibrationssensoren des Typs VTV122 und Lichtschranken des Typs O5D100 installiert. Dieser Sensoren helfen ebenfalls dabei, die Laufzeiten der Maschinen festzustellen.

Abnahme von Maschinenstillständen

Die mit den Sensoren gesammelten Daten werden im Edge-PC verarbeitet, in eine Cloud gesendet und dort in einem Dashboard visualisiert. Die Entscheidungsträger des Unternehmens können in Echtzeit die Maschinenzustände und Produktionskennzahlen, wie die Overall Equipment Effectiveness (OEE) einsehen. Anhand der Daten können Maßnahmen zur Optimierung der Produktionsprozesse getroffen werden. Bereits wenige Wochen nach der Installation der Sensoren konnte das Unternehmen Effizienz und Produktivität messbar steigern.

Sensoren schnell bestellt

Dass Industrial Analytics Sensoren von IFM bezieht, ist auch der Suchmaschinen-Präsenz und dem Webshop des Sensorherstellers geschuldet. „Zu Beginn haben wir viele Anbieter von Sensorik verglichen. Wir sind dann letzten Endes im Webshop von IFM gelandet. Ich war sehr begeistert davon, dass man dort direkt die Preise gesehen hat und dass man direkt auf ‚Bestellen‘ klicken konnte und nicht erst Ewigkeiten ein Projekt definieren muss. Dann haben wir die Sensoren bestellt“, sagt Jeremy Theocharis. Mit IO-Link waren sie schnell eingerichtet, haben immer gut funktioniert und lieferten präzise Ergebnisse. Vielleicht sind die Sensoren etwas teurer, aber sie arbeiten zuverlässig und wir haben einen Shop, wo wir auf Knopfdruck bestellen können.“