Der digitale Zwilling

Besserer Service, geringere Kosten

Fernwartungslösungen haben sich im Servicegeschäft längst durchgesetzt. Der digitale Zwilling ist der nächste folgerichtige Schritt: Die virtuelle Abbildung weltweit installierter Anlagen erleichtert die Wartung und ermöglicht Anwendungen wie Condition Monitoring.

Die zahlreichen Hidden Champions des deutschen Maschinenbaus wähnen sich angesichts der guten Lage in einer trügerischen Sicherheit, so eine Studie von Roland Berger. Abnehmer wie die Automobilindustrie brauchen weniger Kapazitäten, der technologische Wandel mit Digitalisierung und Additive Manufacturing fordert erhebliche Anpassungen und schließlich übernehmen neue Wettbewerber vor allem aus China weitere Marktanteile. Durch zusätzliche Angebote in Service und Aftersales könnten sich Maschinenbauer besser vom Wettbewerb differenzieren und damit Umsatz und Marge steigern. Dafür braucht es eine gute Datenbasis und entsprechende Ressourcen. Diese Servicepotenziale liegen aber oft noch brach, folgert die Studie. Hier setzt das Konzept des digitalen Zwillings an.

Technikerbesuche fallen weg

Der Service für weltweit installierte Maschinen und Anlagen ist für Maschinenhersteller in der Gewährleistungsphase ein höchst relevanter Kostenfaktor. Jeder Vor-Ort-Einsatz eines Technikers, der per Onlinezugriff eingespart werden kann, senkt die Kosten. Die anschließende Betriebsphase wird von vielen Anbietern bereits für zusätzliche Online-Serviceangebote genutzt. Durch die Weiterentwicklung der verfügbaren Technologien können Maschinenbauer hier zahlreiche neue Möglichkeiten erschließen. Heute kann mit deutlich geringerem Aufwand ein virtuelles Modell von Maschinen und Anlagen erzeugt werden. Solche digitalen Zwillinge werden künftig den gesamten Lebenszyklus begleiten – von der Entwicklung bis zum Aftersales. Neue Assistenzsysteme und entsprechende Visualisierungen vereinfachen den Zugriff auf Maschinen weltweit sowie die Kommunikation mit den Experten.

Neue Perspektiven

Digitale Zwillinge als virtuelle digitale Abbilder sind über die Entwicklungsphase hinaus auch für die Zustandsüberwachung und Service-Planung in Betrieb befindlicher Maschinen und Anlagen extrem hilfreich. Betriebs-, Zustands- und Prozessdaten werden durch Sensoren erfasst oder durch Maschinensteuerungen bereitgestellt. Produktentwickler, Produktionsplaner oder Instandhalter nutzen die Informationen der realen Gegenstücke zur Planung, Überwachung und Steuerung. Das ermöglicht vor allem Maschinenherstellern neue Geschäftsperspektiven: Experten müssen beispielsweise nicht teuer eingeflogen werden, sondern können online den Techniker vor Ort unterstützen. Das reduziert die Kosten bei Wartungseinsätzen und bindet Fachkräfte nicht durch Reisezeiten. Auch viele Geschäftsmodelle werden erst durch digitale Zwillinge möglich. Warum nicht Produktionsleistung anstatt Maschinen verkaufen? Gleichzeitig können die Daten des permanenten Condition Monitoring zur Dokumentation der Gewährleistung und zur Produktverbesserung herangezogen werden.

Gemeinsame Entwicklung

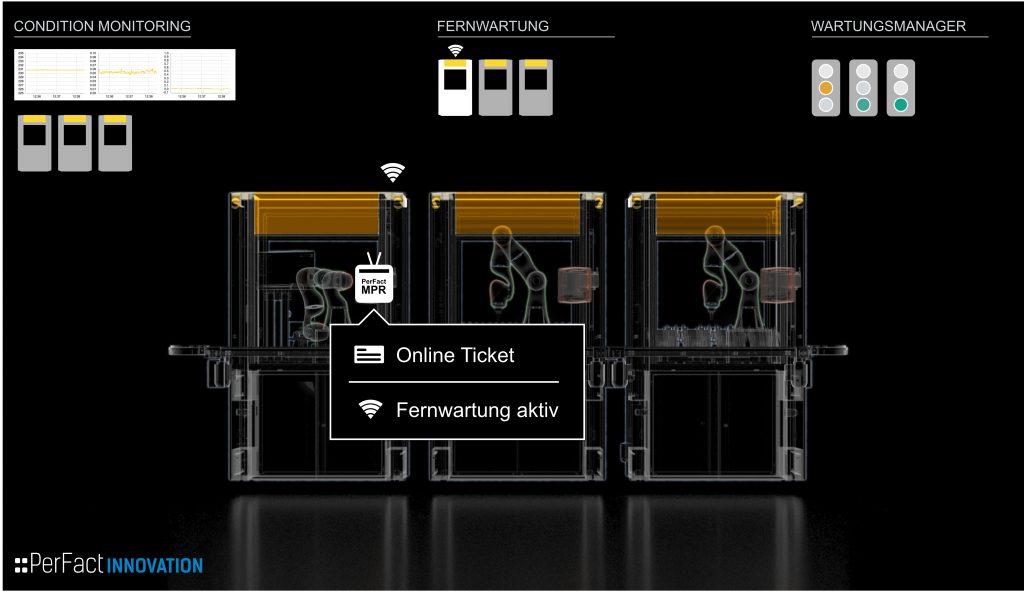

Harting hat mit Partnern zusammen eine Lösung für digitale Zwillinge entwickelt. Dabei werden sehr unterschiedliche Lösungskompetenzen zusammengeführt: Die Anbindung von Maschinen mit den verschiedenen Schnittstellen auf der ‚letzten Meile‘, die Definition von Datenstrukturen, grundlegende Analysefunktionen, die Visualisierung ausgewählter Maschinenparameter und der sichere Zugang von außen auf die Maschine. In der Praxis liegt die größte Herausforderung in den höchst heterogenen Maschinenparks. Sie sind über viele Jahre gewachsen, verfügen häufig nur über proprietäre Schnittstellen und Automatisierungsprotokolle. Für diese Anforderungen nutzt das Unternehmen PerFact den offenen und modular konzipierten Mica Mini-Computer von Harting. Je nach Maschine und Anwendung werden dabei geeignete Schnittstellen, ausgewählte Sensoren und die passende Software zu einem Lösungspaket zusammengefasst. So können sowohl neue Anlagen als auch Altsysteme erfasst werden.

Vier-Augen-Prinzip

Die Mica ermöglicht den Zugang zur Maschine und erfasst die Maschinendaten. Die Meeting Point Architecture (MPA) von PerFact organisiert mit einem Service-Management den Wartungseinsatz. Dabei dient der Meetingpoint-Server als Knotenpunkt und Datenbank. Über eine gesicherte Internetverbindung verknüpft er Maschinen-Steuerrechner, Kunden und Arbeitsplätze der Fernwartungs-Mitarbeiter. Dabei gilt das Vier-Augen-Prinzip. So können der Techniker beim Kunden vor Ort sowie ein per Internet zugeschalteter Spezialist sicher auf die gleichen Daten zugreifen. In der Datenbank sind sowohl aktuelle als auch historische Anlagendaten verfügbar. Diese werden zusätzlich in einem Dashboartd visualisiert. Zusätzlich werden in einem Dashboard ausgewählte Anlagendaten in Echtzeit visualisiert. Zu den Komponenten der Lösung gehört außerdem ein integrierter Service-Workflow mit eigenem Ticketsystem. So kann ein Wartungsmanagement mit Wartungsanweisungen und einer Wartungsplanung für eine zustandsorientierte und proaktive Wartung eingerichtet werden. Zu den Optionen gehören beispielsweise ein mobiler Instandhaltungsworkflow und der Zugriff über mobile Service-Apps. Zu den wichtigsten Vorteilen zählen beschleunigte Planungs- und Inbetriebnahmezyklen, die Verfügbarkeit von aktuellen Anlagedaten aus weltweit verteilten Standorten sowie verbesserte Remote-Service-Lösungen. Dabei kann der Remote Service als erste Stufe für weitergehende Serviceangebote genutzt werden. Durch den Ausbau der Analytics-Fähigkeiten lassen sich auch Ansätze wie Condition Monitoring und in einem weiteren Schritt Predictive Maintenance umsetzen. So können die Maschinen- und Anlagenverfügbarkeit erhöht, die Wartungs- sowie Servicekosten reduziert und durch den verbesserten Service die Kundenbindung verbessert werden.