IT-gestützte Teileversorgung nachgerüstet

Transparenz am Durchlaufregal

Der Automobilzulieferer Auto-Kabel konfektioniert in seiner Fertigung aus hergestellten Kabeln ganze Leitungssätze zur Stromversorgung. Dafür sollen die Schweißmaschinen stets mit Material versorgt werden, ohne dabei überflüssige Sicherheitsbestände aufzubauen. Möglich ist das nur mit voller Transparenz über die Bestände in den Regalen sowie ein zuverlässiges System zur Materialnachschubsteuerung. Der Zulieferer nutzt dafür die Nachrüstlösung Stocksaver von Werma.

Der Automobilzulieferer Auto-Kabel verfügt weltweit über acht Produktionsstandorte mit rund 3.500 Mitarbeitern und hat in allen Standorten die Materialbereitstellung an geeigneten Maschinen und Arbeitsplätzen über Behälter und Rollenregale gelöst. Diese sind nach dem ‚First In – First Out‘-Prinzip (FIFO) ausgelegt, um sicherzustellen, dass zuerst bereitgestellte Teile auch zuerst entnommen und eingesetzt werden. Auch am Hauptsitz im süddeutschen Hausen im Wiesental kommen in der Fertigung von Leitungssätzen für das Energiemanagement im Automobilbau solche Durchlaufregale mit Rollenbahnen zum Einsatz. Diese stehen im Idealfall direkt neben den Maschinen und stellen den Mitarbeitern benötigtes Material wie Kabelschuhe oder Batterieklemmen zum Einlegen in die Maschine bereit. Die Durchlaufregale in diesem Bereich verfügen über insgesamt 90 Materialfächer, welche mit je drei Behältern pro Fach befüllt sind. Jeder Behälter wiederrum bevorratet bis zu 400 Teile.

Weniger Stillstand

Die Abteilung Industrial Engineering der Auto-Kabel Management verantwortet die Optimierung von Abläufen in den Werken des Unternehmens und ermittelten beim Materialfluss deutliches Verbesserungspotenzial: „Bei den Schweißmaschinen zur Konfektionierung der Leitungssätze mit der vorgesehenen Anschlusstechnik kam es immer wieder zu Engpässen. Aufgrund des hohen Materialdurchlaufs von Kabelschuhen und Batterieklemmen an diesen Maschinen entstanden Leerlaufzeiten, weil der Materialnachschub ins Stocken geriet. Das wollten wir abstellen, allerdings ohne unnötig hohe Kosten und Platz für zusätzliche Sicherheitsbestände zu verursachen“. Eine weitere Erkenntnis zur Erhöhung der Ausbringung: „Bislang mussten unsere Maschinenbediener häufig ihren Arbeitsplatz verlassen und den Logistiker aufsuchen, wenn das Material leer war. In dieser Zeit standen die Maschinen still.“ Durch die wiederkehrenden Unterbrechungen wurde der Produktionsfluss immer wieder unterbrochen, was auch einen Effekt auf die nachfolgenden Stationen hatte. Auf der Suche nach einer Lösung für dieses Problem, trafen die Mitarbeiter von Auto-Kabel auf den Systemanbieter Werma.

Treffpunkt Roadshow

Der Kontakt kam auf einer Roadshow zustande, wo Werma seine Lösungen vorstellte. „Wir waren eigentlich auf der Suche nach einer E-Kanban-Lösung zur Materialnachschubsteuerung an unseren Schweißmaschinen, welche bisher über Durchlaufregale mit Material versorgt wurden“, schildert das Industrial Engineering der Auto-Kabel. „Wir kannten von Werma bereits den Smartmonitor, eine alternative Maschinendatenerfassung. Da haben wir uns natürlich gleich mal umgehört, was Werma denn sonst noch zu bieten hat und uns die Stocksaver-Lösung angesehen“, sagt Maik Engelhardt, Pilot-Projektleiter Industrial Engineering. Nach einer Vorstellung des Systems wurde entschieden, das Werk zu Besichtigen sowie drei Durchlaufregale mit insgesamt 90 Materialfächern mit dem System auszurüsten. Bei erfolgreichem Testlauf sollen weitere Materialbereitstellungsplätze damit ausgestattet werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Digitales Bild vom Materialfluss

Das System funktioniert so: Sensoren überwachen die Anzahl der Behälter, also den tatsächlichen Materialbestand im FIFO-Rollenregal als Meldepunkt in der Logistikkette. Diese Daten übermittelt die sogennannte Smartbox über Funk an die Software der Materialflusslösung. Darin entsteht ein digitaler Zwilling der eingebundenen FIFO-Rollenregale, der jederzeit Informationen über das Material der Regale am Arbeitsplatz bereit stellt. Da die automatisierte Materialanforderung menschlichen Fehlern weitgehend vorbeugt, können Sicherheitsbestände geringer angesetzt werden. Manuel Schutzbach aus dem Technischen Vertrieb von Werma: „Löst eine Behälterentnahme den Meldebestand aus, wird automatisch für die Logistik die Bedarfsliste aktualisiert. So wird eine zeitnahe und über Prioritäten gesteuerte Versorgung sichergestellt.“ Darüber hinaus werden manuelle Fehlerquellen wie vergessene oder verlorene Kanban-Karten sowie fehlende Leermeldungen ausgeschlossen. Dass Scanvorgänge bei der Entnahme entfallen, keine Doppelbuchungen mehr entstehen und auch rechnerisch ermittelte Bestände als Fehlerquelle ausgeschlossen werden, steigert die Fehlerresistenz des Systems.

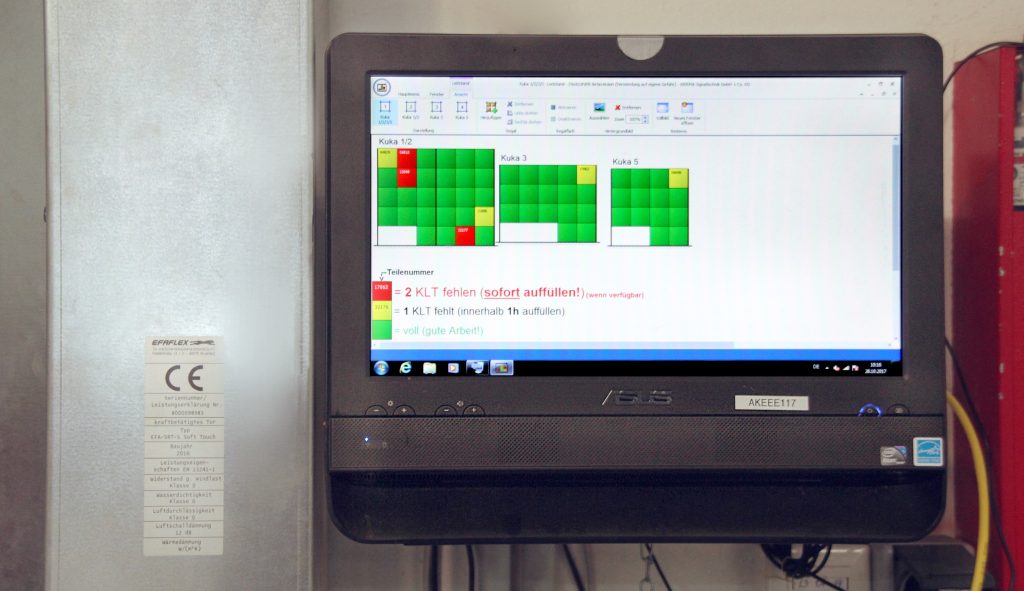

Die Software

Die Daten werden funkbasiert übermittelt und in der mitgelieferten Software dargestellt. Bei Auto-Kabel war die Inbetriebnahme der Hard- und Software ohne Projekt- oder Beraterkosten möglich, sagt Alisa Schwald, Co-Projektleiterin Industrial Engineering. Die Software unterstützt Anwender, das eigene Netzwerk Schritt für Schritt im System abzubilden. Die Bedarfsliste informiert dann über Bedarf und Priorität des Nachschubs im Sinn einer automatischen To-Do-Liste für die Logistiker. Die Leitstand-Ansicht der Software zeigt die Regalansicht inklusive der Materialnummer, dem Lagerort des Materials, die Priorität für den Nachschub sowie die Anzahl der notwendigen Nachschub-Behälter pro Materialnummer. Darüber hinaus liefert die Software langfristige Auswertungen, mit denen Prozesse analysiert und verbessert werden können. Möglichkeiten zum Datenexport stehen ebenfalls zur Verfügung.

Erster Test erfolgreich

Schon nach dem ersten Testlauf waren deutliche Verbesserungen sichtbar. Das Ziel, die Leerlaufzeiten der Maschinen zu minimieren, wurde erreicht. „Wir konnten sofort nach Inbetriebnahme des Systems unsere Stillstandszeiten und Sicherheitsbestände reduzieren. So hat sich dieses Projekt innerhalb von sechs Wochen amortisiert“, schildert Schwald. Zudem muss der Maschinenbediener seinen Arbeitsplatz nicht mehr verlassen, um Nachschub zu ordern. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Erweiterung: Place-by-Light

„Nach den ersten Testläufen hatten wir noch einen Verbesserungswunsch“, sagt Projektleiter Engelhardt. Um Verwechslungen beim Befüllen der Regale vorzubeugen sollten an den Regalfächern kleine ‚Place-by-Light‘-Leuchten angebracht werden. Diese signalisieren, in welchem Regalfach das gelieferte Material zu platzieren ist. Wurde es falsch platziert, leuchtet dieses Licht rot auf. Werma kam diesem Kundenwunsch nach und hat die Option darüber hinaus in das dauerhafte Portfolio übernommen.

Behälter zurückstellen

Die Rollenregale beim Automobilzulieferer sind mit Stoppern versehen. Diese ermöglichen das Entnehmen und erneute Zurückstellen des ersten Behälters, ohne dass eine Materialbewegung im Materialfluss-System dokumentiert und ausgelöst wird. Das ist wichtig, schließlich werden die Behälter mit den passenden Teilen entnommen und nach Fertigstellung des Auftrags wieder ins Regalfach gestellt. So wird nur eine Nachschubsteuerung ausgelöst, wenn der nachfolgende Behälter zur Entnahme über den Stopper des Regalfachs gezogen wird.

Erweiterungen geplant

Die Anwender selbst haben die Systemeinführung gut aufgenommen. Engelhardt sagt dazu: „Von der Funktionsfähigkeit sind inzwischen alle direkt Beteiligten überzeugt – vom Teamleiter bis zum Maschinenbediener, welche glücklich sind, dass die Nachschubsteuerung nun automatisch und fehlerfrei funktioniert.“ Angesichts der erzielten Ergebnisse und der Amortisationszeit sieht das Industrial Engineering bereits weitere Einsatzmöglichkeiten im Unternehmen: „Bei unserem nächsten internationalen Lean-Workshop stellen wir das System den anderen Standorten vor. Hier präsentieren wir regelmäßig die erfolgreichsten Projekte aus allen Werken und wir empfehlen definitiv ein Ausrollen von Stocksaver auf weltweit alle Niederlassungen mit vergleichbaren Anforderungen.“