Process Mining auf Werksebene

Spurensuche im Shopfloor

Mit Process Mining vollziehen Unternehmen nach, wie Angestellte die Prozesse in der Firmen-IT tatsächlich erledigen. Schwachstellen und Verschwendung treten offen zutage. Der Ansatz ist zwar im ERP-Umfeld zuhause, verspricht aber überall dort Effizienzvorteile, wo komplexe Aufgaben anfallen – auch in der Fabrik. Die Module von MES-Lösungen können Teile des Ansatzes unterstützen, auch wenn die Funktionen anders heißen.

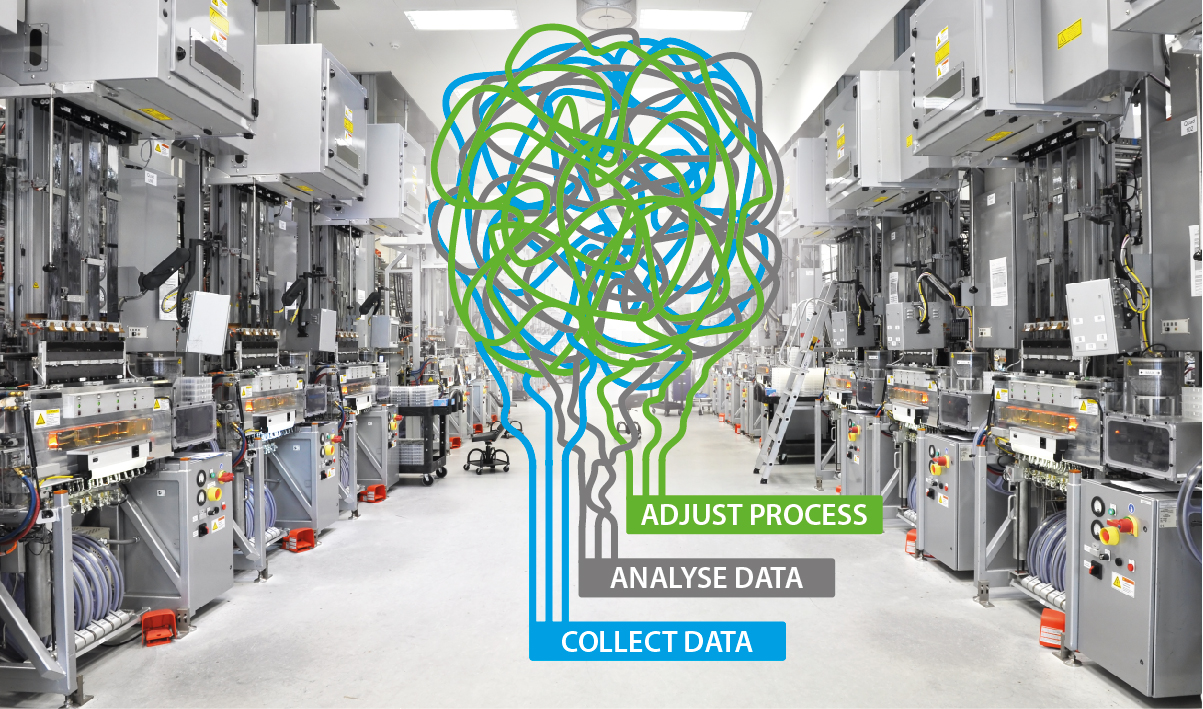

Immer wieder Stillstände während der wertvollen Betriebszeit der Anlagen im Shopfloor und das MES schlägt Alarm. Die Software meldet eine Reduktion der Overall Equipment Efficiency (OEE). Oft wird die Schuld dann bei den Werkern oder den Produktionsanlagen gesucht. Doch die Ursache kann woanders liegen, etwa bei der Materialbereitstellung oder der Betriebsorganisation. Zu solchen Erkenntnissen gelangen Entscheider oft erst sehr spät, wenn überhaupt. Hier setzt das Process Mining an, welches prozessorientiertes Geschäftsprozessmanagement mit nicht-prozessorientiertem Data Mining verbindet. Process Mining hat gegenüber Data Mining den Vorzug, die erhobenen Rohdaten bestimmten (Teil-) Prozessen zuordnen und visualisieren zu können. Dadurch ist es möglich, den Gesamtprozess in seiner Granularität zu überwachen und zu verbessern. Gerade bei einem steigenden Automatisierungsgrad und zunehmender Korrelation von früher autonomen Einzelprozessen können anfallende Stillstände durch die Rekonstruktion von Abhängigkeiten erkannt werden. Ursache-Wirkungs-Zusammenhängen lässt sich so auf die Spur kommen, ohne langwierige Analysen anstellen zu müssen. Werden Zusammenhänge erkannt, können die erhobenen Daten mit Process Mining in Verbindung mit Methoden des Data Minings weiter analysiert werden, um etwa Entscheidungsregeln abzuleiten. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Werkzeug für den KVP

Process Mining unterstützt den kontinuierlichen Verbesserungsprozess (KVP), eine Königsdisziplin in der Produktion. Beim Blick auf den klassischen PDCA-Zyklus (plan-do-check-act), fällt auf, dass in der Betrachtung eine wichtige Phase implizit vorausgesetzt wird. Gemeint ist die Phase ‚realize‘, in dem der PDCA-Zyklus beginnen könnte. Für diese Phase des ‚Erkennens‘ bietet etwa das MES von Proxia Software Tools, um Abweichungen zu erkennen und Probleme in den Prozessen zu identifizieren. Für die Phase ‚check‘ stehen im System Hilfsmittel wie der Maßnahmen-Manager zur Verfügung. Mit ihm ist es möglich, durchgeführte Maßnahmen auf bestimmte Ziele oder Zustandsveränderungen hin zu untersuchen. So kann beispielsweise die Veränderung im Stillstandsmuster von Anlagen untersucht werden, nachdem der Prozess der Materialbereitstellung angepasst worden ist. Damit kann die Frage, ob sich die Umstellung auf ein Supermarkt-Konzept mit Vorkommissionierung positiv auf die Produktivität der nachgelagerten Prozesse auswirkt, mit gesicherter Datenbasis beantwortet werden. Gleichzeitig lässt sich die Auswirkung auf die Auftragsdurchlaufzeit insgesamt evaluieren. Durch das Überprüfen verschiedener Kennzahlen im Kontext einer Maßnahme lassen sich so potenzielle Zielkonflikte erkennen. Eine durchgeführte Maßnahme bleibt als digitales Abbild im System. So ist es möglich, einmal durchgeführte Maßnahmen immer wieder auf ihre Güte zu überprüfen.

Process Mining verorten

Viele ERP-Systeme tauchen wenig in den Mikrokosmos der Produktion ein. An dieser Stelle übernimmt das MES den operativen Prozess, um den Wertstrom zu steuern. Darüber hinaus unterstützt das MES die ERP-Systeme durch einen permanenten Informationsrückfluss bei der Steuerung des übergeordneten Wertschöpfungsprozesses. Daraus ergibt sich eine klare Trennung der Zuständigkeiten und Aufgaben. Der MES-Funktionsumfang umfasst Fertigungsplanung, Ablaufplanung, Auftragssteuerung, Maschinendaten-/Betriebsdatenerfassung, Steuerung der Instandhaltung und Qualitätsmanagement – und wenn verfügbar auch die Bereitstellung von Data-Mining-Funktionalitäten. Allgemein gesprochen untersucht Data Mining Zusammenhänge in Massendaten, indem Querverbindungen und Trends datenbasiert erkannt werden. Hier könnte das Reporting-Modul im MES helfen: Je nachdem, wie lange das System die Produktionsprozesse schon digital mitverfolgt, können repräsentative Datenstrecken für die Betrachtung herangezogen werden. So können beispielsweise Zeitpunkte oder Ereignisse ermittelt werden, an welchen sich Parameter geändert haben. Durch die Erfassung und Aufzeichnung der Daten aus der Produktion können nun rund um diese Ereignisse die Ursachen ermittelt werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

6 vollständig digitalisiert

Six Sigma zielt darauf ab, Qualitätsfehler in definierten Spezifikationsgrenzen von sehr wenigen Ereignisse pro Million Möglichkeiten zu reduzieren. Im Unterschied zu anderen Qualitätsverbesserungsmethoden steht die informationsgesteuerte Verbesserung im Vordergrund, was sich im sogenannten DMAIC-Zyklus ausdrückt: Define, Measure, Analyse, Improve, Control. Hierzu werden Anwendungsfelder definiert, entsprechende Daten erhoben, Problemursachen analysiert, die Leistung in den Problemzonen verbessert und schließlich kontrolliert. Dies gilt für den Ende-zu-Ende-Prozess genauso wie für Teilabschnitte. De Implementierung von 6 hängt stark von der Verfügbarkeit, Sammlung, Analyse und Anwendung von Informationen ab, die aus den Prozessdaten gewonnen werden. Aufgrund dieser Abhängigkeit von zuverlässigen Daten ist das MES ein oft wichtiger Baustein für eine Six Sigma-Implementierung. So lässt sich der Brückenschlag zwischen Process Mining und einem 6-Projekt leicht durchführen. Process Mining kann dazu beitragen, die Effizienz des Optimierungsprojektes zu steigern und es zu beschleunigen. Prozessbegleitende Parameter wie Temperaturen, Drücke oder Geschwindigkeiten werden dazu synchron zum Prozess dargestellt. MES-integrierte Maßnahmen-Manager helfen, Veränderungen von Prozessparametern und Kennzahlen in Bezug auf Prozessveränderungen zu untersuchen. Zusammenfassend lässt sich feststellen, das Software für Process Mining und ein MES ein wesentliches Zielbild teilen: Beide Tools tragen dazu bei, Abweichungen vom Optimalzustand zu erkennen und leisten möglichst Hilfestellung, um den Ist-Zustand dem Optimum anzunähern.