Wie Großunternehmen MES-Templates entwickeln

Multisite-Rollout von MES/MOM-Lösungen

Wollen Hersteller mehrere Werke mit einer vergleichbaren MOM/MES-Infrastruktur versorgen, steigen die Projektrisiken deutlich. Klare Zielvorgaben, offene Kommunikation und ein Exzellenzzentrum helfen, die Risiken zu bewältigen – und instanziierbare MOM-Templates zu entwickeln, die trotzdem individuelle Anforderungen berücksichtigen.

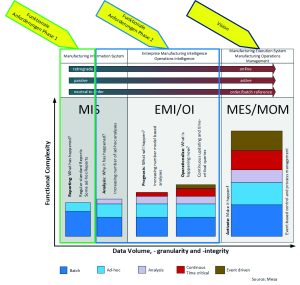

Bei Reviews zur Strategieentwicklung globaler Digitalisierungsprogramme stoßen vor allem Unternehmen mit mehreren Geschäftsbereichen, Herstellprozessen und Prozesskategorien auf folgendes Szenario: Das Programm scheint im Stillstand, insbesondere auf MES-Level 3. Obwohl IT und Management forcieren, die erforderliche Organisationsstruktur zu schaffen, externe Beratung und einen international agierenden Systemintegrator hinzuzuziehen. Obwohl ein Softwarearchitekturkonzept erarbeitet sowie ein Managementsystem mit moderner Technologie in Betrieb genommen und im MES-Level 3 mit dessen zugehörigen Komponenten ergänzt wurde. Der Ursprung des Problems lässt sich bei Betrachtung eines Reifegradmodells identifizieren, das sich mit aktuellen und zukünftigen funktionalen Anforderungen in den Unternehmen auseinandersetzt. Demnach sollten im ersten Schritt, dem Paradigma eines Management-Information-Systems (MIS) folgend, dem Management zeitnah Zustands-, Auslastungs- und Auftragsinformationen aus dem MES-Level 2 und 3 dem ERP-System bereitgestellt werden.

Reporting bereits schwierig

Grundsätzlich lässt sich schon für die Implementierung dieses Reportings ein Software Lifecycle Management einschließlich eines Rollout- und Supportkonzepts etablieren. In der Praxis kommen bereits an dieser Stelle Schwierigkeiten zum Vorschein. Erste Erkenntnisse, wieso erarbeitete Lösungen auf Level 3 instabil werden und Verbindungen zum Level 2 eine gewisse Fragilität aufweisen, lassen sich mit Blick auf die grundsätzlichen Startbedingungen, relevante Randbedingungen und Hindernisse gewinnen.

Startbedingungen:

- Dem Top-Down-Modell entsprechend formuliert das Management die Anforderungen.

- Die IT-Abteilung verantwortet das Digitalisierungsprogramm.

- Die Organisation besteht aus Mitgliedern des Managements und der IT-Abteilung.

- Der Fokus des Programms liegt auf der Digitalisierung von Geschäftsprozessen auf Managementebene unter Einbeziehung der Shopfloor-Prozesse.

- Die IT strebt die Harmonisierung der IT-Infrastruktur und IT-Systeme an.

- Zwei Standorte setzen das Programm prototypisch um.

- Das Produktportfolio des Unternehmens bedarf unterschiedliche Prozesskategorien.

- Standorte gleicher Prozesskategorien werden zu Businessunits zusammengefasst.

- Gegebenenfalls erfolgt ein mehrstufiger Herstellprozess über mehrere Prozesskategorien, Logistikprozesse verbinden die Businessunits.

- Das Unternehmen betreibt internationale und multikulturelle Standorte.

- Level-3-Aspekte betreffen auch Legacy-Systeme.

- Oft existieren über 100 Legacysysteme bei vielfach manuellem Produktionsmanagement.

- Für die vielen Anlagen- und Teilanlagen verschiedener Hersteller existiert kein einheitliches Daten-, Funktions- und Statusmodell.

- Die Anlagen- und Teilanlangen sind nur zum Teil digitalisiert und der digitale Reifegrad der Standorte unterscheidet sich auf dem Level 2 stark.

Hindernisse und offene Anforderungen:

- Die Organisationsstruktur funktioniert nur mangelhaft.

- Das Vorgehensmodell der Organisation und des MES/MOM-Programms sind nur bedingt geeignet.

- Das Programm wird von der IT-Abteilung ausgeführt, Beteiligte aus den Werken wurden nicht eingebunden.

- Um zu einer homogenen IT-Landschaft zu gelangen, wurde das Managementsystem auf ERP-Ebene mit dessen Komponenten für das Level 3 versehen, ohne sich mit dem abstrahierenden Kommunikationsmodell zwischen Produktionsmodell und Level 2 zu befassen.

Die Bewertung dieser Bedingungen legt eine wesentliche Grundproblematik offen: Projektteams verlassen sich vor allem auf das Managementsystem und seine Level-3-Module. Zudem wurde der Schritt übersprungen, die Anforderungen zu analysieren, sie in ein Lastenheft zu übertragen und davon Detailspezifikationen abzuleiten. Stellen etwa die zum Review hinzugezogenen externen Systemintegratoren dem Management diese Situation dar, offenbaren sich beim Status quo oft eine Reihe weiterer Projekthürden:

- Die Legacy-Systeme auf Level 2 an Level 3 anzubinden, ist sehr aufwendig.

- Das Veränderungsmanagement und Rollout-Konzept über mehrere Standorte und Business-Units ist ungeeignet. An Pilotstandorten entsteht Parallelarbeit.

- Daten stehen entgegen den Anforderungen nicht permanent online zur Verfügung. Ein Store-Forward fehlt.

- Ungeplante Verbindungsabbrüche vom ERP-Level 4 zu MES-Level 3 sowie zu Level 2 führen zu Anlagenstillständen.

- Support gestaltet sich bereits zu Beginn schwierig.Die Unzufriedenheit der Beteiligten in den Werken beginnt, das gesamte Programm zu gefährden.

Die Zustimmung und Unterstützung des Managements als Program Sponsor bleibt ein essenzieller Projektbaustein und auch eine Einbindung der IT-Abteilung obligatorisch. Die Menschen in den Werken nicht einzubinden, ist dem Erfolg eines Digitalisierungsprogramms jedoch ebenfalls abträglich. Auch Schwachpunkte wie eine fehlende Anforderungsanalyse, die in ein Lastenheft und eine detaillierte Konzeption der Softwarearchitektur mündet, sind unmittelbar zu beheben.

Bereit bleiben für Änderungen

Wichtig ist zudem, bei der Abbildung des Produktionsmodells im Konzept die standortspezifischen und businessunitspezifischen Ausprägungen zu berücksichtigen. Im Change Management sollte ebenfalls bedacht werden, dass sich MES-Anwendungen auf Level 3 funktional künftig weiterentwickeln dürften. Dabei muss auch den Scada-Anwendungen auf dem MES Level 2 Rechnung getragen werden, die weitere Bereiche und Funktionskategorien betrifft. Nicht zuletzt gilt es internationale Standards wie ISA 88 und ISA 95 auszulegen und umzusetzen. Ein Ansatz, um ein groß angelegtes Digitalisierungsprogramm in gewollte Bahnen zu lenken und zum Erfolg zu führen, beinhaltet die nachfolgend dargestellten Punkte. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Center of Exellence/Exzellenzzentrum

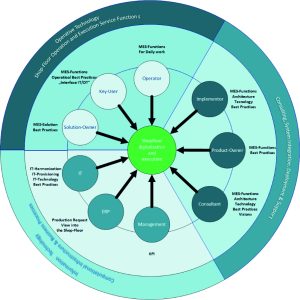

Eine Organisationsform, die sich seit Jahrzenten zur Bewältigung komplexer Programme bewährt, ist ein CoE, ein Center of Excellence oder Exzellenzzentrum. Der anfangs eingeführte Begriff Programm – und nicht etwa IT-Projekt – verdeutlicht, dass in diesem Transformationsprozess Technologie, Geschäftskonzepte, Forschung, Wirtschaft und andere Aspekte von Bedeutung sind. Kompetenzzentren helfen einem Unternehmen bei der Spezifikation, der Implementation, Ausführung und Überwachung eines so vielschichtigen Programms. In einem CoE bündelt erforderliches Wissen aus den relevanten Fachbereichen, das im Produktionsumfeld den Werker an der Anlage betrifft, den Key-User aus Funktionskategorien wie Produktions-, Material-, Qualitäts- und Instandhaltungsmanagement, die IT-Leiter und das Management. Auch externe Technologiedienstleister und Berater sowie die Sponsoren des Programms sollten eingebunden werden. Ein Exzellenzzentrum entwickelt Best Practices, fördert ihre Anwendung und überwacht diese. Ein Fokus ist ein gemeinsames Glossar, dass allen beteiligten als Verständigungsbasis dient.

Leitplanken für Strategieprogramme

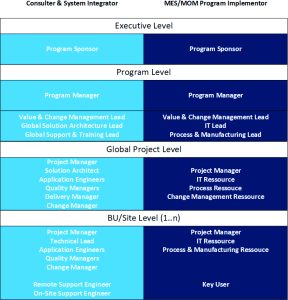

Wesentliches Element eines Kompetenzzentrums ist, sich einem definierten Vorgehensmodell zu verpflichten. Dieses umfasst Fragen der Programmplanung, des Ressourcenmanagements, der Kommunikation, der Überwachung, die Programmabwicklung, des Qualitätsmanagements und der Risikoabwägung und -bewertung. Das Ziel ist dabei, die globale Organisation in die Lage zu versetzen, das groß angelegte Digitalisierungsproramm zu koordinieren, dabei Arbeitsabläufe zu harmonisieren und Synergien zu schaffen. Das Unternehmensmanagement sendet mit der Installation eines Exzellenzentrum ein Signal an die Mitarbeiter, das Programm als strategisches und wichtiges Thema zu betrachten. Dafür sind im Projekt erstellte Inhalte offen zur Diskussion zur stellen: Protokolle, Beratungen, Projektpläne, Pläne für neue Funktionen und weitere Technologieintegrationn sollten allen zugänglich sein. Die Struktur des Exzellenzzentrums sollte von den Zielen des Programms abhängen. Es könnte je nach Fokus zentral, beispielsweise in der Verantwortung der IT-Abteilung, dezentral bei einer Businessunit oder – sinnvoll bei Multisiteprogrammen – hybrid aufgestellt werden. So entsteht dort eine zentrale Instanz, die lokales Wissen integrieren kann. Die Verteilung der Verantwortlichkeiten sollten nach dem RACI-Paradigma offenliegen.

Alleine kein Erfolgsgarant

Aber auch die Installation eines Exzellenzzentrums führt nicht zwangsläufig zu einem Erfolg des Programms. Die Effektivität des Konzepts hängt weiter von der Klarheit der unternehmerischen Vision, dem Willen der Menschen, dem koordinierten und konsequenten Einsatz des Vorgehensmodells sowie der Anwendung geeigneter Technologie ab. Auch der Effekt eines Exzellenzzentrums hilft nicht darüber hinweg, wenn Beteiligte planlos handeln, etwa durch externe Einflüsse manipuliert – auch in Bezug auf Technologie. Auch zu anspruchsvolle Programmziele, eine fehlende Roadmap oder der Mangel einer Kennzahlen-basierten Steuerung hinsichtlich Performance, Benefits und Risiko können die CoE nicht kompensieren. An dieser Stelle ist es sinnvoll, das Programm zu partitionieren.

Implementationsstrategie und Change Management

Für normale IT-Projekte ist ein klar definierter Ablauf obligatorisch. Grundsätzlich hat sich das V-Modell bewährt. Jedoch lassen sich Teile des V-Modells ebenso iterativ behandeln. Insbesondere unter dem Aspekt, dass Leistungsmerkmale von MES-Funktionen wachsen, sich verändern oder neue identifiziert werden können, erfolgt ein Change-Management in sinnvoller Weise iterativ. Eine Analyse des Ist-Zustands, eine GAP-Analyse und eine Definition der Anforderungen – auch hier müssen alle Beteiligten zu Wort kommen– in Form eines Lastenhefts, gefolgt von einer Detailspezifikation ist ein Rezept für den Projekterfolg. Die gleiche Abfolge ist für Multisite-Projekte obligatorisch. Grundsätzlich ist jedoch der Aufwand höher. Denn häufig gilt es verschiedene Prozesskategorien und Durchdringungsgrade durch IT-Lösungen zu berücksichtigen, diverse Anlagenstrukturen sowie Vorgehensmodelle und Erfahrungswerte von Mitarbeitern an den jeweiligen Standorten. Um Produktionsprozesse durch IT-Systeme zu unterstützen, stehen heute eine Reihe von Normen wie die ANSI/ISA88, ISA95 (DIN EN 62264-ff) zur Verfügung. Es gibt bewährte Best-Practices mit Terminologien, Konzepte für Produktionsmodelle über Aktivitätsmodelle für das Produktionsmanagement bis hin zur Einbettung eines Produktionsmanagementsystem in die IT-Landschaft eines Unternehmens. Darüber hinaus existieren bewährte Leitlinien wie die ANSI/ISA-TR88.00.ff zu Anlagen- und Teilanlagenbetriebszuständen und der Weihenstephaner Standard. Dieses Wissen können die Fachleute in den Unternehmen auf ihre eigene Produktion übertragen, um ein stimmiges Modell für ihre Prozesskategorien zu modellieren und auszuführen.

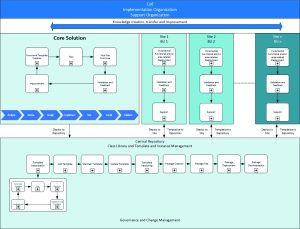

Templates zur Instanziierung

Das Denken in physischen beziehungsweise Asset-Modellen mit Eigenschaften und Fähigkeiten über ein rollenbasiertes Ausrüstungsmodell, die Überführung konkreter Herstellprozesse in Produktionsmodelle oder Operationsmodelle sowie Datenerfassungs- und Analysemodelle über die vier fest verzahnten Funktionskategorien Produktion, Materiallogistik, Qualitätsmanagement und zur Instandhaltung führt zu einem verifizierbaren Set an MES/MOM-Templates, die jeweils einen Funktionssatz umfassen. Solche Templates werden in einer Bibliothek verwaltet und stehen dort für Delivery-Prozesse durch Instanziierung in jeweilige Unternehmensbereiche oder Standorte zur Verfügung. Ein über das CoE etabliertes Change Management sorgt im Rahmen des Digitalisierungsprogramms für eine funktionale Evolution sowie Anpassungen am Vorgehensmodell für bestimmte Unternehmensbereiche und Standorte – und verwaltet dies im zentralen Repository. Zusammenfassend lässt sich festhalten, dass eine Ausrichtung an Normen und Best-Practices, die Verwendung eines gemeinsamen Glossars, der Einsatz homogenisierter Modelle von Herstellprozessen sowie das Design und die Implementation testbarer MES-Templates nach Funktion, deren Vererbung und Adaption sowie ihrer Verwaltung in einem zentralen Repository die Grundlage für ein erfolgreiches MES/MOM-Multisite-Programms ist.