MES und zweimal IIoT

IT-Architektur der Smart Factory

Was ist die Basis und der Enabler für die Smart Factory? MES, IIoT-Plattform – oder beides? Für eine fundierte Einschätzung müssen Unterschiede und Gemeinsamkeiten beider Systeme auf den Tisch. Denn an dieser Grenze zwischen Wunschdenken und Realität ergeben sich gravierende Konsequenzen für die IT-Investitionen und Projekte in der Produktion. Gibt es also einen logischen Weg zur Smart Factory?

Ein State-of-the-Art-MES lässt sich relativ einfach beschreiben. Richtlinien wie die VDI 5600 und Marktübersichten wie die des Verbandes MES D.A.CH tragen zum besseren Verständnis dieser Systeme bei. Das Marktangebot ist zwar groß, aber recht klar strukturiert. Letztlich geht es bei einem MES-Einsatz immer um optimierte Abläufe in der Produktion, basierend auf Funktionen wie der Feinplanung und der Steuerung von Produktionsaufträgen, gegebenenfalls unter Berücksichtigung verfügbarer Ressourcen. Es geht weiter um die IT-Unterstützung zur Personaleinsatzplanung einzelner Schichten, die Erfassung von Auftrags- und Maschinendaten zur Realtime-Überwachung der Produktion und beispielsweise die Rückverfolgbarkeit von Fertigungslosen und Einzelteilen.

Was ist eine IIoT-Plattform?

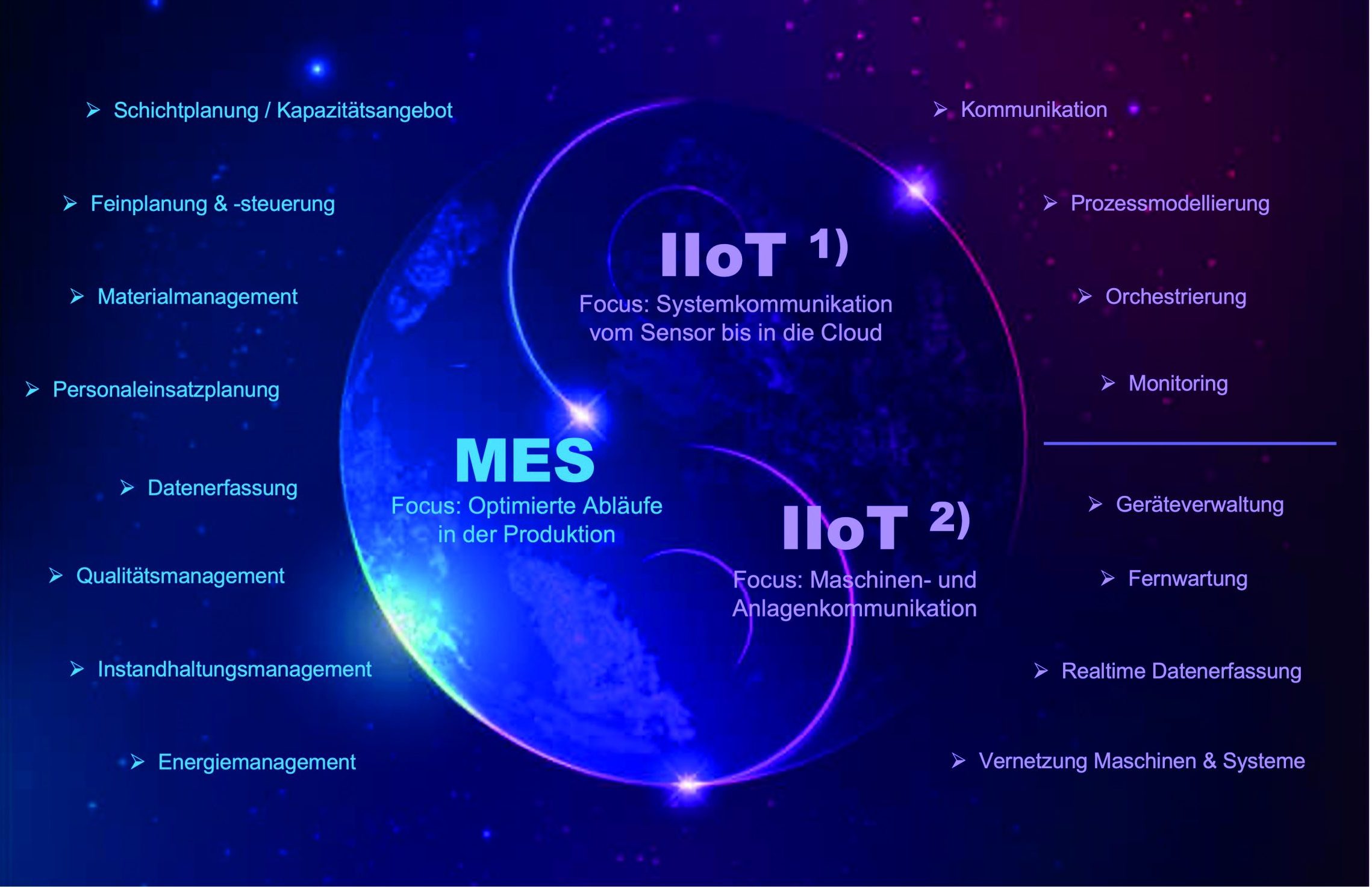

Die Definition und Abgrenzung einer IIoT-Plattform und die Beurteilung der Relevanz für das eigene Unternehmen ist dagegen deutlich schwieriger. Zum einen wird der Begriff IIoT-Plattform für IT-Systeme zur Vernetzung von Maschinen, Anlagen und Geräten auf dem Shopfloor verwendet. Diese Interpretation ist inzwischen in den (Marketing-)Sprachgebrauch nahezu aller Maschinen- und Anlagenhersteller für ihre Softwareangebote übergegangen und beginnt sich auch durchzusetzen. Gleiches gilt für die angebotenen maschinenunabhängigen IIoT-Systeme für den Shopfloor. Zum anderen ging aber der ursprüngliche Gedanke des Industrial Internet of Things IIoT deutlich über die Vernetzung von Assets auf dem Shopfloor hinaus und hatte neben der Systemkommunikation auf dem Shopfloor auch die generelle Vernetzung aller produktionsrelevanten Prozesse mit einer vertikalen, hierarchielosen Kommunikation vom Sensor bis in die Cloud im Fokus. Beide IIoT-Interpretationen eint, das sie den Begriff Industrie 4.0 adressieren und die angebotenen Systeme die Vernetzung von Microservices und Apps unterstützen, für KI-Anwendungen, Big Data und Analytics, Predictive Maintenance bis hin zum digitalen Zwilling. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

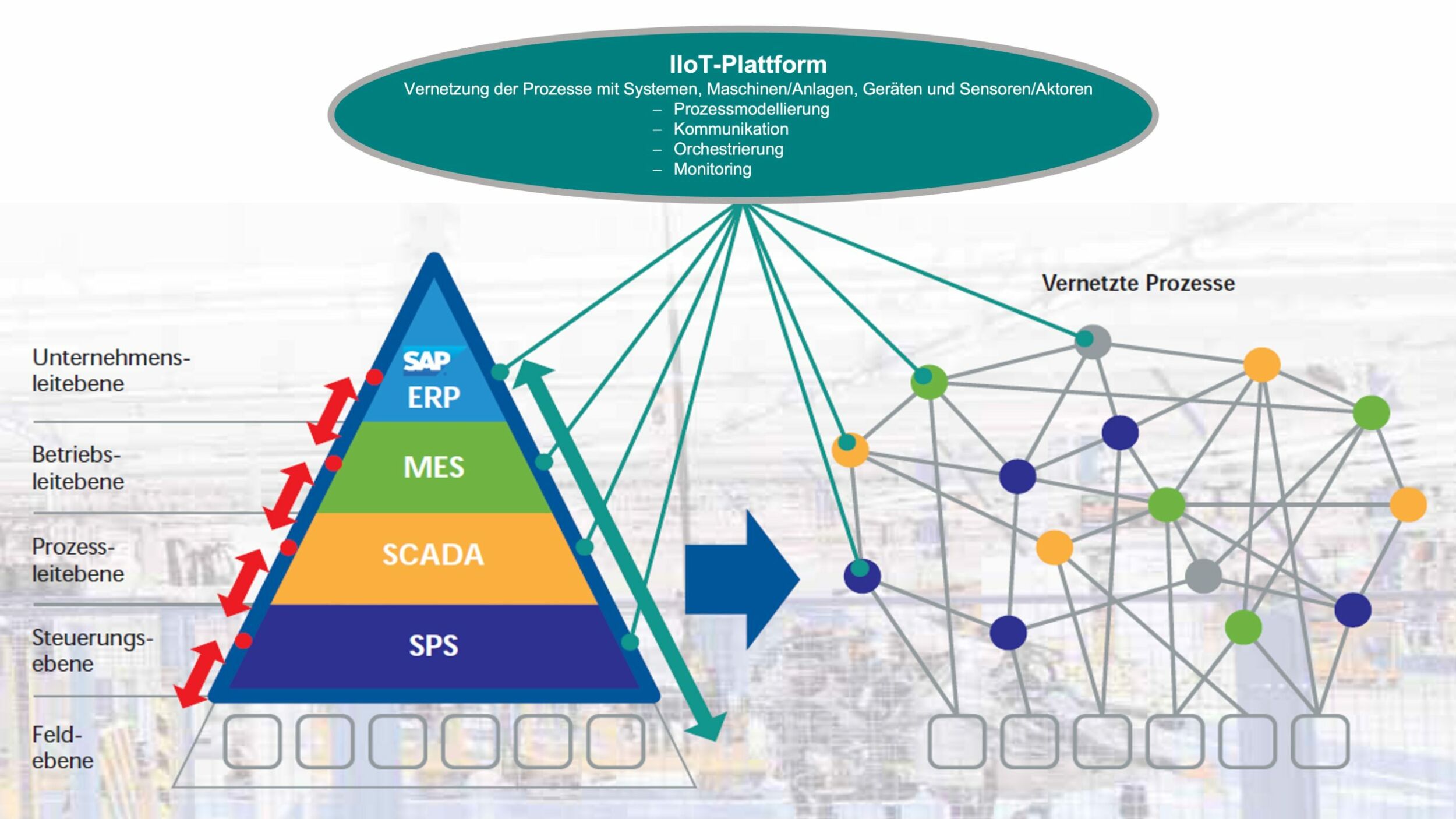

Auflösung der Automatisierungspyramide

Was heißt das für einen Anwender? Alle Maschinen- und Anlagenhersteller und unabhängigen Anbieter von Shopfloor-IT-Lösungen mögen dem Autor verzeihen, ihre IIoT-Plattformen haben natürlich ihre Berechtigung. Aber das sich damit, wie vielfach zitiert, die Automatisierungspyramide auf dem Weg zur Smart Factory auflösen lässt, dies ist nicht der Fall. Dafür sind Funktionen gemäß des ursprünglichen, erweiterten IIoT-Begriffes die Voraussetzung. Nur mit diesen, über die Shopfloor-Ebene hinausgehenden Systemfunktionen zur Prozessmodellierung, Kommunikation, Orchestrierung und entsprechendem Monitoring lässt sich eine Vernetzung der Prozesse mit Systemen, Maschinen/Anlagen, Geräten und Sensoren/Aktoren in alle Richtungen und hierarchielos über alle Ebenen der Automatisierungspyramide hinweg gestalten (siehe Abbildung). Konsequenterweise stellt sich dann die Frage, ob man diese erweiterte Art einer IIoT-Plattform kaufen kann. Hier schließt sich der Kreis zu den Manufacturing-Execution-Systemen, denn ein State-of-the-Art-MES beinhaltet diese Funktionen oder bietet die Plattform dafür. In einer MES-Marktstudie von Gardner aus dem Jahr 2020 heißt es dazu, dass bis 2024 die Hälfte der MES-Systeme industrielle IoT-Plattformen enthalten werden, die mit einem auf Mikroservices basierenden Manufacturing Operations Management (MOM) synchronisiert sind. In Doch in der Praxis unterscheiden sich die IIoT-Funktionalitäten der MES-Anbieter deutlich. Sie reichen von ‘noch in der Entwicklung’, einer mehr oder weniger stark integrierten Standard-IIoT-Plattform über hochintegrierte Standard Manufacturing Service Bus-Lösungen bis hin zu eigenentwickelten Multi-Prozess-Suiten und Manufacturing-Integrationsplattformen als Kern des MES. Damit kann dieser Aspekt der ‘Smart Factory Eignung’ neben den klassischen Evaluationskriterien bei der Auswahl eines MES entscheidend sein. Eine Systemarchitektur mit einem MES und einer IIoT-Lösung ist also kein Widerspruch, sondern stellt im Gegenteil die Voraussetzung für die Smart Factory dar.

Bidirektionaler Datentausch in Echtzeit gefragt

Aber auch die Koexistenz eines MES mit IIoT-Systemen der Maschinen- und Anlagenhersteller und unabhängigen Anbieter ist in der Regel problemlos und ohne strategische Konzeption möglich. Gegebenenfalls ist es aus MES-Sicht deutlich einfacher, eine IIoT-Datenbank für eine Datenerfassung und Maschinenkommunikation anzubinden, als alle technologisch gleichartigen Maschinen einzeln. Hinzu kommt, dass die Datenerfassungsfunktionen klassischer BDE -und MDE-Funktionen eines MES in der Regel nicht ausreichen, wenn konfigurierbare Produkte individuell in Losgröße 1 auf automatisierten Anlagen hergestellt werden sollen. Insbesondere wenn spezielle Steuerrezepte und Steuerparameter für jedes Produkt herunterzuladen sind. Dazu muss der Datenaustausch zwischen Maschinen, Anlagen, Robotern, Messgeräten, FTS und so weiter auf dem Shopfloor bidirektional und in Echtzeit erfolgen können. Niemand kennt seine Maschinen und Anlagen besser als ihr Hersteller, so dass komplexe Datenerfassungs- und Kommunikationsfunktionen auf Basis der eigenen IIoT-Lösung wahrscheinlich effizienter zu realisieren sind, als mit einem MES. Für einfachere Erfassungs- und Kommunikationsanforderungen sollten die standardmäßigen Kopplungsbausteine eines MES meist ausreichen. Auf dem Weg zur Smart Factory existieren sicher zahlreiche Hindernisse, aber die generelle Frage MES oder IIoT ist recht einfach zu beantworten: Das MES inklusive IIoT-Funktionen ist ein Muss, während eine IIoT-Plattform ein situationsbedingtes Kann darstellt.

Der logische Weg zur Smart Factory

Wenn diese Frage geklärt ist, bleibt noch die Roadmap auf dem Weg zur Smart Factory zu definieren. Sturkturieren lässt sich diese gut anhand der Begriffe Bebauungsplan und Zielbild. Startpunkt bildet die MES-Layer in der guten alten Automatisierungspyramide – auch wenn sie sich unter Smart-Factory-Gesichtspunkten auflöst. Zunächst gilt es, für den Bebauungsplan nach oben auf den ERP-Layer zu schauen und Abgrenzungen vorzunehmen. Reicht die ERP-/MRP-getriebene oder sogar die APS-unterstützte Generierung, Planung und Steuerung der Fertigungsaufträge, oder wird die ergänzende Feinplanung und Steuerung gegen begrenzte Kapazitäten benötigt, umgesetzt durch lokale, fertigungsnahe Leitstände. Diese Frage spielt aktuell für nahezu alle Unternehmen eine Rolle, die von SAP ERP auf SAP S/4 umsteigen wollen. Dabei stellt sich diese Frage dann in der Form, ob es sinnvoll ist, die nun in S/4 integrierten ehemaligen APO-Module PP/DS oder gegebenenfalls zusätzlich einen MES-integrierten Fertigungsleitstand zu nutzen. Ähnliche Fragen gilt es häufig für die Themen Instandhaltung, Qualitätssicherung und z.B. das Werkzeugmanagement zu klären. Auch nach unten in Richtung Scada-Ebene ist es sinnvoll, klare Abgrenzungen vorzunehmen. Ist beispielsweise die Steuerung einer automatisierten Fertigungslinie inkl. der Integration von Robotern noch eine MES-Aufgabe oder eher eine Aufgabe für die Automatisierungstechnik im Unternehmen? Darüber hinaus gilt es auf dem MES-Layer selbst zu klären, wie mit vorhandenen und künftigen Tools und Anforderungen umzugehen ist. Hier ließe sich unterscheiden zwischen zentral betreuten, unternehmensweiten Best Practice-Lösungen, lokalen Speziallösungen, Übergangslösungen und Ablösekandidaten. Aus den nach unten und oben gezogenen Linien ergibt sich dann der erste Schritt zur Festlegung des Bebauungsplans und der Definition des Zielbilds für das Unternehmen, in dem der Rahmen für die Architektur der Produktions-IT abgesteckt ist. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Schlussbetrachtung

Letztlich bleibt festzuhalten, dass ein MES für eine vernetzte Produktion nicht ausreicht, sondern dass die Smart Factory sinnvollerweise auf einem Bebauungsplan als Handlungsrahmen mit zwei bis drei Systemen oder Plattformen basiert, nämlich den produktionsrelevanten Modulen eines Standard-ERP-Systems, einem Standard-MES inklusive IIoT-Funktionen zur Vernetzung von Systemen, einzelnen, integrationsfähigen unternehmensweiten Best-Practice-Systemen, domänenspezifischen Applikationen und natürlich den jeweiligen Softwarekomponenten der Maschinen, Anlagen, FTSen, Robotern und Messgeräten auf dem Shop Floor selbst. Inwieweit dann noch IIoT-Plattformen von Maschinen- und Anlagenbauern und unabhängigen Anbietern zum Einsatz kommen, ist weniger strategisch als fallweise zu klären. Aus Unternehmenssicht gilt es diesen Handlungsrahmen mit konkreten Konzepten, Checklisten/Lastenheften und entsprechenden Auswahl- und Einführungsprojekten umzusetzen.

IT- und Support-Organisationsstrukturen

Darüber hinaus ist es erfolgsentscheidend, als Unternehmen einen entsprechenden organisatorischen Rahmen zu schaffen und in personelle Strukturen zu investieren. Ganz sicher wird weder ein Einzelunternehmen und erst recht keine ganze Unternehmensgruppe den Weg zu Smart Factory-Standorten so nebenbei erfolgreich gehen – selbst wenn spezialisierte Berater diesen Weg begleiten.