Das MES mit künstlicher Intelligenz ist möglich

Regelkreise zur optimierten Wertschöpfung

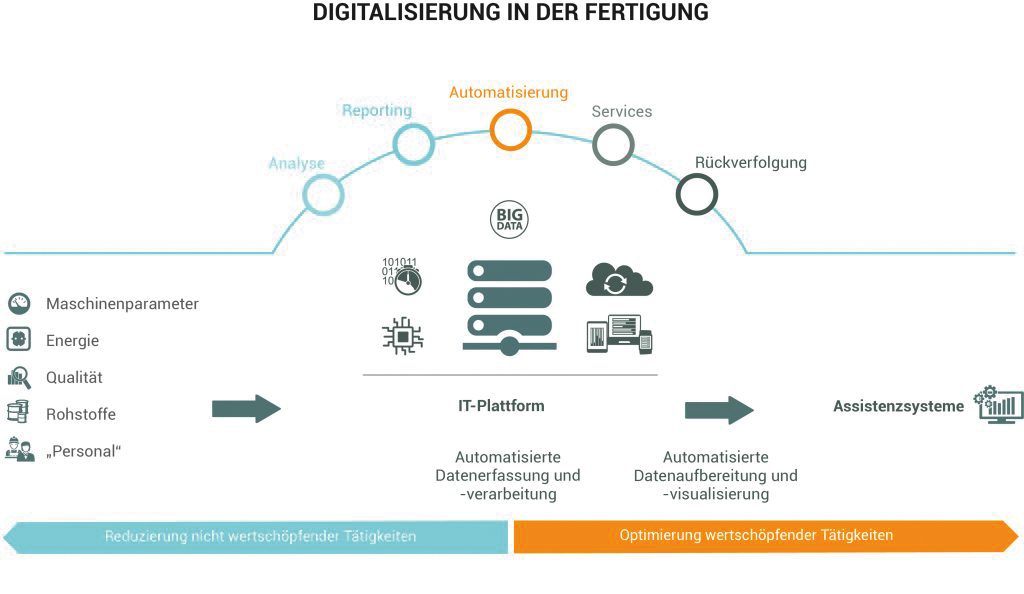

Die Digitalisierung und Vernetzung aller produktionsbezogenen Prozesse ermöglicht eine weitreichende Optimierung der wertschöpfenden Tätigkeiten und legt den Grundstein für neue Geschäftsmodelle. Die Voraussetzungen dafür schafft eine automatisierte Erfassung und Verarbeitung von Echtzeit-Prozessdaten aus der Fertigung, ergänzt durch Regelkreise für eine stetige Prozessverbesserung und Assistenzsysteme, die auch greifbare Maßnahmen empfehlen.

Durch Automatisierung ist es vielen Fertigungsunternehmen der Prozessindustrie und der diskreten Industrie in den letzten Jahren gelungen, ihre Prozesse in der Produktion und die Geschwindigkeit ihrer Fabrikationsanlagen zu verbessern. Das Potenzial ist damit aber noch lange nicht ausgereizt. Das Industrial Internet of Things (IIoT) und die Entwicklungen im Rahmen von Industrie 4.0 ermöglichen heute eine weitreichendere Prozessoptimierung in der Produktion. Sie sorgen dafür, dass aus dem ERP-System Informationen zu den Aufträgen und zum Stand der Planungen automatisiert über einfache Schnittstellen in die Fertigung fließen und Maschinen über alle Produktionsstufen hinweg autark funktionieren können. Umgekehrt werden Daten aus den produktionsnahen Systemen direkt in das ERP-System übertragen und mit den kaufmännischen Prozessen verknüpft. Zusätzliche Verbesserungen sind möglich, wenn Prozessdaten aus dem Produktionsumfeld etwa zu Maschineneinstellungen, zum Energieverbrauch oder Daten aus Inlinemessungen feingranular erhoben und aufgeschlüsselt werden. Die Aussagekraft dieser Werte, die häufig mit einem Zeitstempel versehen in einer Historian-Datenbank archiviert werden, ist jedoch begrenzt, solange sie nicht mit dem entsprechenden Produkt und anderen relevanten Daten korreliert werden. Das sind zum Beispiel Auftragsdaten, Qualitätsdaten und Informationen zum Rohstoffverbrauch.

MES als Datendrehscheibe

Erst wenn all diese Informationen erfasst und sinnvoll in Zusammenhang gebracht werden, lässt sich daraus zum Beispiel ableiten, warum eine Maschine bei der Herstellung von Produkt A aktuell mehr Ressourcen verbraucht als bei einem vorangegangenen Produktionslauf oder bei der Fertigung von Produkt B. Solche Vergleichsmöglichkeiten bilden eine wichtige Grundlage für Verbesserungen. Möglich macht dies ein modernes Manufacturing Execution System (MES). Als Datendrehscheibe führt es Informationen aus den unterschiedlichen Quellen zusammen, bereitet sie auf und visualisiert sie. So entsteht eine 360-Grad-Sicht auf die Produktion und eine valide Datenbasis für weitere Optimierungen. Werden die produktionsrelevanten Daten im MES dann noch in Echtzeit, also zu dem Zeitpunkt, zu dem sie anfallen, analysiert und mit den historischen Daten abgeglichen, sind viele Probleme und Abweichungen sofort ersichtlich, und es kann umgehend reagiert werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Automatische Empfehlungen

Noch einen entscheidenden Schritt weiter in Richtung Digitalisierung und größerer Prozesseffizienz können intelligente Assistenzsysteme gehen, die mit Technologien für Machine Learning und künstliche Intelligenz (KI) arbeiten. Genau in diese Richtung dürften MES in naher Zukunft weiterentwickelt werden. Die so erweiterten Lösungen zeigen den Anwendern nicht nur automatisch und ereignisgesteuert an, wo genau ein Eingriff nötig ist, sondern empfehlen zugleich, welche Maßnahmen anzustoßen sind, um das Problem zu beheben. Das könnte so funktionieren: Durch eine Analyse historischer Maschinendaten wird ermittelt, welcher Produktionslauf zur Herstellung eines bestimmten Artikels in puncto Qualität, gefertigte Menge pro Zeit und in Bezug auf den Energie-, Material- und Rohstoffverbrauch am effizientesten war. Er wird als Referenz im MES hinterlegt. Wird derselbe Artikel ein weiteres Mal auf derselben Maschine gefertigt, lässt sich durch eine vergleichende Echtzeitanalyse der aktuellen Produktionsdaten mit den Werten aus der Referenz sofort feststellen, wie effizient der neue Produktionslauf tatsächlich ist. Überschreiten bestimmte Werte, etwa der Energieverbrauch, den zuvor definierten Schwellenwert, benachrichtigt das Assistenzsystem den zuständigen Mitarbeiter – Werker, Produktionsplaner, Instandhaltungstechniker oder Energiemanager – und schlägt vor, wo er wie eingreifen kann. Im einfachsten Fall braucht nur die Maschineneinstellung aus der Referenz übernommen zu werden. Macht das System dagegen ein erhöhtes Ausfallrisiko bei der Maschine aus, wird es im Sinne des Prinzips von Predictive Maintenance umgehend eine Reparatur oder den Austausch der betroffenen Komponente empfehlen.

Verbesserungen mit Regelkreisen

Ist der aktuelle Fertigungslauf dagegen effizienter als die Vergleichsreferenz, wird er automatisch als neue Referenz im MES hinterlegt. So entsteht ein Regelkreis, über den eine kontinuierliche Verbesserung (KVP) der produktionsbezogenen Prozesse in Gang gesetzt wird. Mit Machine Learning-Algorithmen lassen sich selbstlernende Regelkreise erstellen, über die die Fabrikationsanlagen autonom agieren und sich selbstständig optimieren können. Manuelle Eingriffe in den Produktionsablauf erfolgen dann nur noch im Fall einer Wartung oder bei einer Störung. In solche Regelkreise lassen sich auch Qualitätswerte automatisch einbinden, die nicht direkt an der Maschine gemessen werden können und deshalb mit Machine Learning und vorausschauenden Analysen (Predictive Analytics) ermittelt werden.

Mehrwert durch Digitalisierung

Die Technik für solche Anwendungen steht in weiten Teilen schon zur Verfügung, etwa In-Memory-Plattformen, Big Data-Analysetools und IIoT-Technologien. Die Kunst besteht darin, eine integrierte Lösung mit homogener Datenstruktur und zentraler Datenverwaltung zu realisieren, die das reibungslose Zusammenspiel aller Anwendungen – MES/Assistenzsystem, ERP und Analytics – ebenso ermöglicht wie das einheitliche Monitoring des Maschinenparks.

Thomas Blöchl Unit Manager MES und Mitglied der Geschäftsleitung bei der T.CON GmbH & Co. KG.

Thomas Blöchl Unit Manager MES und Mitglied der Geschäftsleitung bei der T.CON GmbH & Co. KG.