MES ist mehr als BDE und MDE

Digitalisierung im Werk

Die Digitalisierung der Produktion sorgt für steigende Produktivität und verbesserte Unternehmenserträge. Abläufe werden transparent und dadurch beschleunigt, komplexe Produktionsprozesse zuverlässiger und sicherer, die Mitarbeiter – unterstützt durch entsprechende Software – bei ihren Tätigkeiten effektiver. Mittelfristig dürfte der Digitalisierungstrend fast alle Arbeitsplätze und alle Produktionsbereiche betreffen, angefangen bei den Maschinen, den Hand-

und Montagearbeitsplätzen bis hin zur Instandhaltung, dem Lager und vieles andere mehr.

Manufacturing Execution Systems (MES) sind multifunktionale, integrierte Anwendungen, die als Verschmelzung vieler Systeme zu verstehen sind, die vorher als Einzellösungen realisiert wurden. Sie nehmen bei der Digitalisierung der Industrie eine Schlüsselrolle ein. Als zentrales Informationssystem im Werk ist das MES auch ein großer Schritt in Richtung Industrie 4.0. Unternehmen, die eine MES-Lösung einführen, verfolgen dabei in der Regel die folgenden vier Ziele:

- Schwachstellen schneller aufdecken, die ohne Produktionsdatenerfassung unter Umständen vielleicht sogar unbemerkt blieben.

- Mitarbeiter besser unterstützen, zum Beispiel Maschinenbediener, Instandhalter, Planer und Monteure.

- Durchgängige Informationsflüsse gestalten, damit Informationen alle relevanten Stationen erreichen und somit schneller, gezielter und vorausschauender reagiert werden kann. Das Resultat ist ein wesentlich besserer Überblick über das Geschehen in der Produktion.

- Abläufe dauerhaft verbessern, was im Produktionsumfeld insgesamt zu höherer Effizienz führt. Darüber hinaus ist der Rollout einer MES-Anwendung für viele Unternehmen der Einstieg in die Digitalisierung im Sinn einer Industrie 4.0.

Durchgängiger Informationsfluss

Um die Funktionsweise einer MES-Anwendung zu illustrieren, dient im folgenden Fall ein Produktionsunternehmen der Elektronikindustrie als Beispiel. Die Betrachtung fängt bei Frau Otto an, die in der Arbeitsvorbereitung für die Produktionsplanung zuständig ist und dafür die Feinplanung im MES nutzt. Frau Otto bekommt den zu verplanenden Auftragsbestand aus dem ERP-System (Bild 2, Schritt 1) und erstellt mit Unterstützung der Feinplanung einen Fertigungsplan (2a und 2b). Mit der Freigabe des Fertigungsplans werden die jeweiligen Arbeitsgänge der verplanten Fertigungsaufträge vom Betriebsdatenmodul (BDE) des MES an die entsprechenden Arbeitsplätze übertragen (3). Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Datenerfassung am Terminal

In der Produktion sind an den Maschinen- und anderen Arbeitsplätzen Produktionsterminals angebracht, an denen die freigegebenen Arbeitsgänge zur Bearbeitung bereit stehen, in der Reihenfolge, wie sie von Frau Otto auf die Maschine verplant wurden. Herr Müller, ein Produktionsmitarbeiter, arbeitet an einem solchen Maschinenarbeitsplatz. Bei Schichtbeginn meldet er sich über das Produktionsterminal an seinem Arbeitsplatz an (4). Nach der Anmeldung werden Herrn Müller die seinem Arbeitsplatz zugewiesenen Arbeitsgänge angezeigt (5). Herr Müller meldet nun einen Arbeitsgang an. Zusätzlich zu den Informationen des Arbeitsgangs kann er sich weitere damit verknüpfte Informationen anzeigen lassen wie Auftragsdokumente, Zeichnungen, Anweisungen (6). Wenn er die Anweisungen überprüft und die Maschine gerüstet ist, kann die Produktion beginnen. Wie viele weitere Anlagen im Unternehmen ist auch Herr Müllers Maschine über eine Schnittstelle der Maschinensteuerung an das MES angebunden (7). So können Maschinendaten, Prozessmeldungen und Prozessdaten ausgelesen und von den entsprechenden Modulen im MES verarbeitet werden:

Modul sammelt Maschinendaten

Das MDE-Modul erfasst und speichert die Daten seiner Maschine, die bei der Bearbeitung anfallen (8). Das sind Maschinentakte und Zustände. Sie können bei Bedarf durch Prozessdaten und Meldungen ergänzt werden. Die aktuellen Daten werden ihm auf dem Terminal an seiner Maschine direkt angezeigt, wie die aktuelle Maschinenleistung, der Wert für die Gesamtanlageneffektivität. Auftragsbezogene Daten wie Stückzahlen werden daraus abgeleitet und an das BDE-Modul gemeldet (9). Diese Daten werden auch am Produktionsterminal angezeigt, das Herr Müller bedient. Das Modul Monitoring (9) nutzt die Daten, die aus den Steuerungen gewonnen werden zur Echtzeit-Visualisierung. An zentralen Stellen in der Produktion werden den Produktionsmitarbeitern über große Bildschirme wichtige Kennzahlen der Produktion angezeigt. Die Anzeigen können auf den jeweiligen Produktionsbereich fokussierte Informationen präsentieren oder auch Informationen aus anderen Bereichen liefern, sofern sie relevant sind. Die MDE-Auswertungen im Office-Client basieren auf diesen Daten (9). Meister, Schichtführer, KVP-Manager und Produktionsleiter können über den Office-Client mit einstellbaren Filtern relevante Auswertungen generieren. Nach einiger Zeit geht der laufende Arbeitsgang zu Ende. Herr Müller schließt ihn daher an seinem Produktionsterminal durch eine Auftragsrückmeldung ab (11). Hierbei gibt er auch Ausschussmengen ein, wenn die Maschinensteuerung diese nicht automatisch erkennt. Die Auftragsrückmeldung wird vom BDE-Modul verarbeitet. Bei einer Auftragsrückmeldung können neben den Maschinenzeiten auch auftragsrelevante Personalzeiten (12 a/b) gebucht werden. Die Arbeitsgangrückmeldung wird ebenso für Frau Otto in der Feinplanung (10/13) gespiegelt und auch an das ERP-System (14) auftragsbezogen zurückgemeldet. Das Beispiel zeigt, wie sich aus einer Vernetzung der Funktionsbereiche mit einem MES ein durchgängiger und digitaler Informationsfluss schaffen lässt.

Störungen schneller beheben

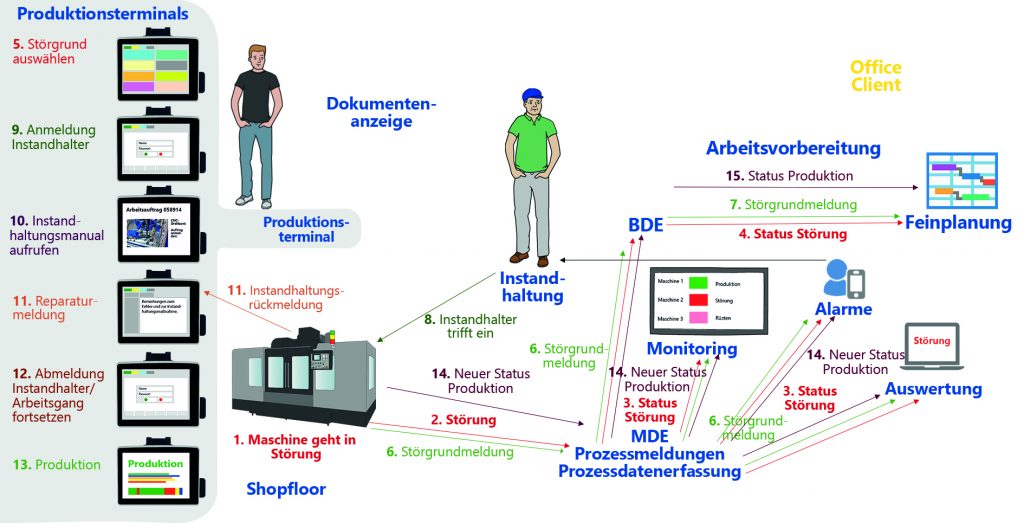

Ein realistisches Produktionsszenario muss auch Störungen im Ablauf berücksichtigen. Das folgende Szenario verdeutlicht, wie der Informationsfluss im Fall eines Fehlers aussehen kann und welche Vorteile digitale Abläufe erbringen. Dazu wieder der Besuch bei Herrn Müller an seinem Arbeitsplatz (Bild 3, Schritt 1), kurz bevor es zu einem Produktionsstopp kommt (1 bis 4). Fällt die Maschine aus, an der Herr Müller gerade beschäftigt ist, liefert die Steuerung keine Taktinformationen mehr an das MDE-Modul. In diesem Szenario liegt sogar eine Störung vor, bei der die Steuerung den Stoppgrund nicht ausgeben kann. Jetzt muss Herr Müller reagieren: Er prüft die Maschine, ermittelt den Stillstandsgrund und setzt mit der Eingabe des Stillstandsgrunds am Produktionsterminal (5) gleichzeitig eine damit verknüpfte Störungsmeldung an die Instandhaltung (6) ab. Nun sollen so schnell wie möglich alle involvierten Bereiche über die Störung informiert werden. Deshalb wird sowohl auf den Monitoring-Bildschirmen (6) als auch an diversen Office-Clients (6) augenblicklich angezeigt, dass an Herrn Müllers Arbeitsplatz eine Störung vorliegt, zusammen mit dem vom ihm definierten Grund. Damit auch die Feinplanung sowie die Arbeitsvorbereitung über die zu erwartende Verzögerung informiert ist und gegebenenfalls darauf reagieren kann, werden auch diese Abteilungen durch das MES über die Störung informiert (7). Die Störungsmeldung an die Instandhaltung wird auf Basis des ausgewählten Stillstandsgrundes automatisch vom Alarmierungsmodul des Manufacturing Execution-Systems generiert (6). Diese verschiedenen Meldungen lassen sich in den Systemen im Vorfeld anlegen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Richtig Alarm geschlagen

Das Alarmierungsmodul wird genutzt, um Meldungen über verschiedene hinterlegte Kommunikationswege wie E-Mail, App, SMS oder Sprachnachricht an ausgewählte Empfänger zu versenden. In diesem Fall ist das Ziel, den Maschinenausfall so schnell wie möglich zu beheben. In die Alarmierungskette eingebunden ist daher auch Herr Sommer von der Instandhaltung des Elektronikherstellers. Auf seinem Smartphone erreicht ihn die Nachricht, dass die Maschine steht, zusammen mit dem Störungsgrund. Vorbereitet auf das Problem und ausgerüstet mit dem entsprechenden Werkzeug kann Herr Sommer nun die Störung beheben, damit die Arbeit weitergehen kann (8 bis 10). Nach Abschluss der Arbeit dokumentiert Herr Sommer am Produktionsterminal der reparierten Maschine die durchgeführte Reparatur (11). Sobald die Maschine wieder läuft, werden durch das Manufacturing Execution System alle beteiligten Bereiche über den neuen Status informiert (12 bis 15).

Ein MES kann deutlich mehr

Damit ist die Digitalisierung der Produktion schon ein gutes Stück vorangebracht, aber noch längst nicht vollständig umgesetzt. Wenn ein Unternehmen seinen Produktionsbereich informationstechnisch weiterentwickeln will, sollte die ausgewählte MES-Lösung nicht nur hier geschilderte grundlegende Anforderungen abdecken, sondern bei Bedarf auch Module für die Instandhaltung, Feinplanung oder Rückverfolgbarkeit bereitstellen. Auf diese Weise lassen sich bedarfsgerecht Abteilungen in den Informationsfluss im Werk einbinden.

Susanna Ising arbeitet im Bereich Marketing und Public Relations bei der Fastec GmbH.

Susanna Ising arbeitet im Bereich Marketing und Public Relations bei der Fastec GmbH.