Forschungsprojekt Prosense

Benutzerführung bei der Produktionsfeinplanung

In vielen Betrieben wird mit Hochdruck an der Einführung von neuen Manufacturing Execution Systemen (MES) oder Advanced Planning Systemen (APS) gearbeitet. Dabei ist die Qualität der eingesetzten Algorithmen wichtig, aber oftmals wird die Benutzerschnittstelle vernachlässigt. Dies führt zu Frustrationen und schlussendlich einem Mangel an Akzeptanz. Dabei stehen bessere Visualisierungen längst bereit.

In den letzten Jahren hat zumindest der Begriff Industrie 4.0 einen Siegeszug angetreten. Bei einem der ersten damit verbundenen Forschungsprojekt Prosense wurde insbesondere das Thema Visualisierung und Benutzerschnittstelle untersucht. Im Kapitel 3.5.1. der Projektliteratur wurden die Fertigungssteuerer eines Industriebetriebes mit typischen Aufgaben konfrontiert und die Zeit sowie die Anzahl der notwendigen Klicks ermittelt. Den Mitarbeitern stand das ERP-System und die Advanced Planning & Scheduling-Lösung (APS) eines etablierten Softwareherstellers zur Verfügung. Das APS ordnet in seiner Weboberfläche – durchaus typisch – Kundenaufträge in Tabellen an. Diese können nach ihrem geplanten Lieferdatum beziehungsweise Abweichung zum Wunschlieferdatum sortiert werden. Weitere Informationen über die Ursachen einer Verspätung lassen sich mit Klick auf einen Auftrag ermitteln. Daraufhin öffnet sich eine Liste zum zugehörigen Material mit dessen Reservierungen, in dem auch der Kundenauftrag aufgeführt ist. Da letzterer nicht hervorgehoben ist, muss der Mitarbeiter sich die Nummer merken um das entsprechende Element zu finden. Bei erneutem Klick auf den Fertigungsauftrag, welcher den Bedarf deckt, öffnen sich die Arbeitsgänge. Aus den Terminen der Arbeitsgänge kann der Engpass erkannt werden. Eine Hervorhebung gibt es auch hier nicht. Liegt der Engpass in tieferen Dispositionsstufen, also auf Komponentenebene, müssen Fertigungssteuerer erneut die darunterliegenden Sekundärbedarfe analysieren.

Eine typische Feinplanung

Den Fertigungssteuerern wurden für das Projekt folgende Fragen gestellt:

Auftragssuche – An welcher Arbeitsstation befindet sich der Fertigungsauftrag X? Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Fehlersuche – Welche Komponente verursacht die Verspätung des Auftrages Y?

Terminüberprüfung – Wann wird der nächste Arbeitsgang von X voraussichtlich bearbeitet?

Im Balkendiagramm auf der rechten Seite wird die Dauer zur Bearbeitung in Sekunden abgetragen. Dabei ist die geringste Dauer in dunkelblau und die maximal benötigte Dauer schraffiert dargestellt. Die Linie zeigt die Anzahl der notwendigen Klicks. Aus der Grafik lässt sich erkennen, dass die Antwort auf die wahrscheinlich häufigste einzelne Frage nach der Ursache einer Verspätung zwischen fünf und elf Minuten dauert und fast 50 Klicks benötigt. Weiterhin fällt auf, dass die Unterschiede zwischen den Fertigungssteuerern signifikant sind, obwohl alle Mitarbeiter bereits mehrere Jahre in ihrem Beruf arbeiten. Bei drei- bis viertausend Kundenaufträgen und entsprechend vielen Anfragen summiert sich die aufgewendete Zeit in der Fertigungssteuerung enorm und lässt kaum noch Spielraum für die Planung und Durchführung von Gegenmaßnahmen, da bereits die Analyse das gesamte Zeitbudget in Anspruch nimmt. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Repräsentative Studien fehlen

Das genannte Forschungsprojekt bezieht sich nur einen einzigen Fall bei einem Unternehmen. Eine Studie unter 217 Teilnehmern zeigte (Lambeck et al. 2014), dass die ERP-Anwender insbesondere die Visualisierung und Funktionalität ihrer Systeme nur befriedigend bewerten. Noch gibt es keine repräsentativen Studien zur Benutzerfreundlichkeit von Produktionsplanungs- beziehungsweise Manufacturing Execution-Systemen. Es kann jedoch vermutet werden, dass die Ergebnisse ähnlich ausfallen. Eine eigene Übersicht der marktgängigen Systeme zeigt, dass die eingangs beschriebene Darstellung in Listenform häufig durch Gantt-Charts ergänzt wird, auf denen Aufträge im Zeitverlauf eingeplant werden. Diese klassische Ansicht ist zwar bei kurzen Zeitfenstern hilfreich, wird jedoch schnell unübersichtlich, da die Zusammenhänge zwischen verschiedenen Fertigungsaufträgen über mehrere Wochen oder Monate dem einzelnen Auftrag nur sehr wenig Platz lassen.

Alternative Darstellungsformen

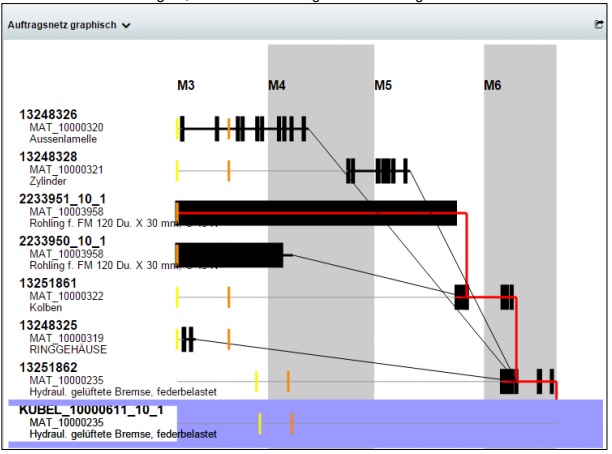

Nach Abschluss des Projektes wurde die gleiche Fragestellung exemplarisch auf ein neu angeschafftes System übertragen. Diese Lösung (Bild unten) stellt die gesamte Auftragsstruktur graphisch dar. Auf der X-Achse sind die Monate drei bis sechs, auf der Y-Achse die benötigten Komponenten vom Rohteil oben bis zum fertigen Produkt unten. Darin werden die dafür notwendigen Arbeitsschritte als schwarze Balken und die Abhängigkeiten durch die Schrägverbindungen dargestellt. Der Rohling bestimmt hier offensichtlich als Bestellteil den terminkritischen Pfad. Neben der leicht interpretierbaren Darstellung ist auch die unmittelbare Einleitung von Maßnahmen wichtig. So kann durch einen Klick auf das ‚Problemteil‘ eine Notiz an den Einkauf erfasst werden, in der dieser die Bestellung beschleunigen soll.

Ausblick

Die vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Prosense-Studie hat an einem Beispiel gezeigt, dass immer noch sehr viel Arbeitszeit auf die Interpretation von Planungsergebnissen verwendet wird. Dieses Beispiel wird durch weitere Studien – wenn auch im ERP-Umfeld – bestätigt. Auch wenn in diesem Artikel im Wesentlichen auf das Beispiel eines einzelnen Kundenauftrages rekurriert wurde, gelten diese Defizite aber auch für andere Fragestellungen:

- Die Erkennung von Produktionsengpässen und konkurrierenden Aufträgen. Die allgegenwärtigen Gantt-Charts sind dabei oftmals bei längeren Planungshorizonten zu unübersichtlich und es fehlt eine aggregierte Darstellung, die zwischen terminkritischer und routinemäßiger Auslastung unterscheidet.

- Die Analyse, welche Änderungen sich zwischen Planungsläufen ergeben haben, ist oft kaum darstellbar.

Zukünftige Systeme im Produktionsumfeld sollten deshalb neben modernen Algorithmen einen größeren Wert darauf legen, ihr Planungsergebnis zu erklären und vor allem die Erkenntnisse enger mit der Abstimmung von Maßnahmen wie Priorisierungen, Schichtänderungen und Änderungen an den Stammdaten zu verbinden.