IT für die Schatzkammer der Zaigler Maschinenbau

Märkte erschließen mit Virtual Machining

3D-NC-Programmierung mit Simulation verschafft Zaigler Maschinenbau produktivere Maschinenlaufzeiten und höhere Prozesssicherheit. Die Virtual-Machining-Prozess-Lösung hilft, die Marktposition abzusichern und das Produktportfolio laufend zu erweitern. Sehr nützlich ist Software auch in der Schatzkammer des Auftragsfertigers – dem Lager mit bis zu 40.000 Werkzeugen und Betriebsmitteln.

Lochstreifen als Form der Datenverarbeitung stand am Anfang der automatisierten Maschinensteuerungen. Stefan Zaigler, Geschäftsführer der Zaigler Maschinenbau GmbH, kann sich noch gut an diese Maschinen erinnern: „Ich habe die Papierstreifen noch deutlich vor Augen. Als ich 1986 mit meiner Lehre als Zerspanungsmechaniker angefangen habe, gab es sie noch. Aber sie wurden dann ziemlich schnell durch die ersten Maschinen mit Computersteuerungen abgelöst. Die Lochstreifen, wie auch die ersten NC-Programme aus dem PC, stammten bei uns damals schon von Coscom.“ Der ehemalige Lehrling, Stefan Zaigler, steht heute als geschäftsführender Gesellschafter an der Spitze der Zaigler Maschinenbau GmbH. Als familiengeführtes Unternehmen mit rund 120 Mitarbeitern ist Zaigler spezialisiert auf die Lohn- und Auftragsfertigung in der Großteile-Zerspanung. Das Unternehmen ist in der Lage, Bauteile bis 15m Länge, 4,5m Höhe, 5m Durchmesser und einem Gewicht von bis zu 50 Tonnen zu bearbeiten. Die Aufträge umfassen in der Regel Prototypen, Vorserien oder Kleinserien von zehn oder fünfzehn Stück. Insgesamt 30 Maschinen zur Groß- und Kleinteilebearbeitung stehen in den Werkhallen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

In zwei statt zwölf Wochen

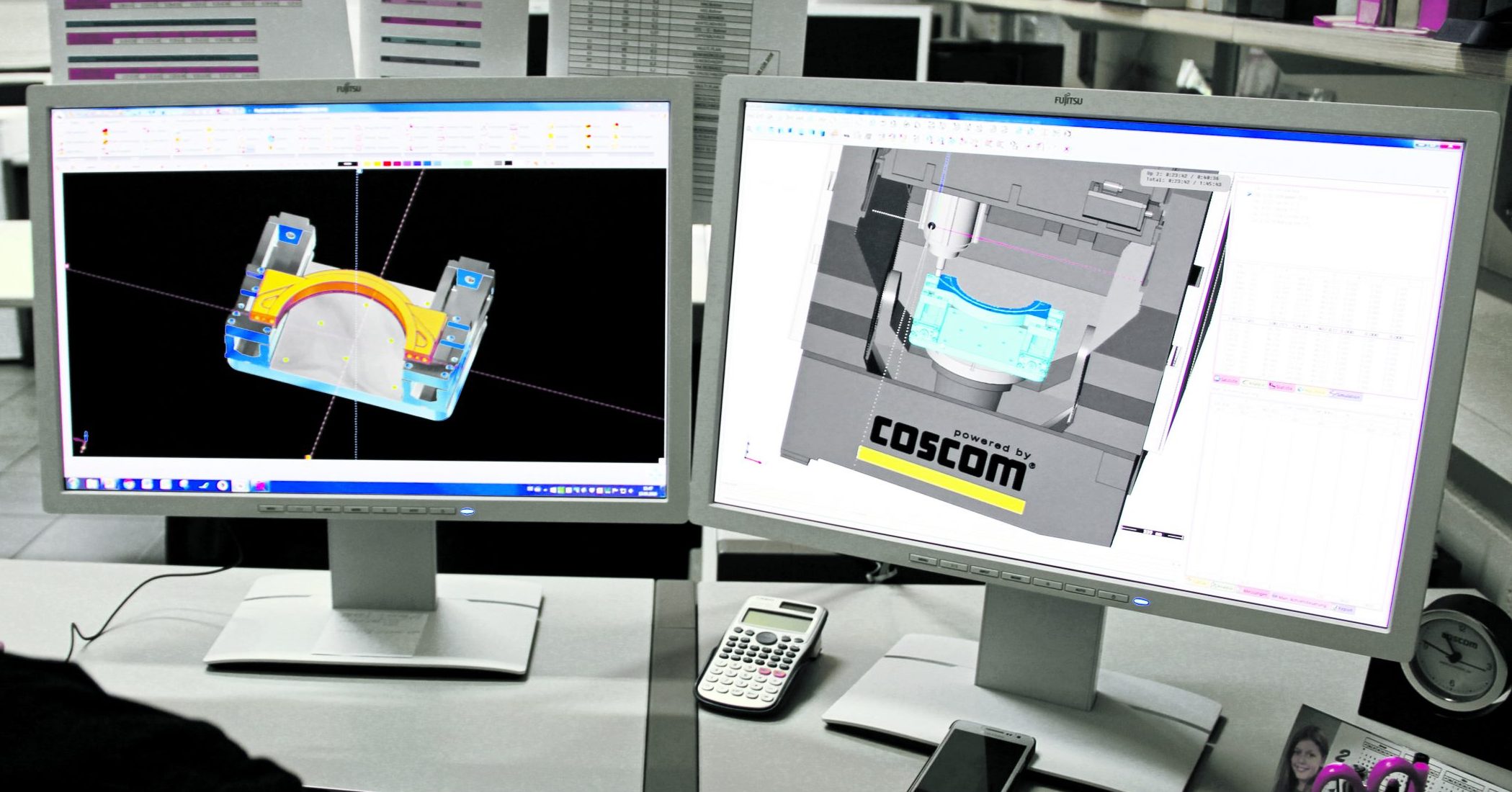

„Unser Ziel war es schon immer, die Spindellaufzeiten an den Maschinen zu erhöhen und zu optimieren, um so unproduktive Nebenzeiten so kurz wie möglich zu halten“, erklärt Stefan Zaigler. „Darum setzen wir bereits seit 1986 PC-basierte NC-Software von Coscom ein, um hauptzeitparallel programmieren zu können.“ Mittlerweile läuft auf den PCs in der Arbeitsvorbereitung und Programmierung des Metall verarbeitenden Betriebs die CAD/CAM-Software ProfiCAM VM in seiner aktuellen Version. Als universelles CAD/CAM-System verfügt sie über 2½D- und 3D-Bearbeitungsstrategien bis hin zum 5-Achs-Simultanfräsen. Dies kommt sowohl dem heterogenen Maschinenpark als auch der breiten Produktpalette des Mittelständlers entgegen. Die Aktualisierung und Erweiterung der Software, sowie Umstellung auf eine moderne 3D-Programmierung, machte sich für Zaigler bezahlt, wie Matthias Purucker, Mitarbeiter in der Arbeitsvorbereitung eindrucksvoll schildert: „Während wir früher für das Programmieren eines komplexen Motorblocks rund drei Monate gebraucht haben, schaffen wir das mit der ProfiCAM 3D-Programmierung nun innerhalb von zwei Wochen.“ Der Datenimport von Kunden gelieferten CAD-Dateien erfolgt über native Formate oder über universelle STEP-Dateien. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

25 Maschinen programmieren

Insgesamt werden bei Zaigler 25 NC-Maschinen mit der Software programmiert und simuliert. Für viele Anwendungsfälle genügt Zaigler bereits die integrierte Simulation, welche bei ProfiCAM VM bereits im Standard enthalten ist. Die Spezialisierung auf Prototypen, Einzelteilfertigung und Kleinstserien bringt ihre eigenen Herausforderungen mit sich. Eine davon ist die Werkzeugverwaltung, denn für jeden Auftrag müssen jeweils komplette Werkzeugsätze zusammengestellt, Sonderwerkzeuge gebaut oder Komplettwerkzeuge montiert werden. Deren Organisation und Vorbereitung bringt sehr viel Arbeit mit sich, wie Matthias Purucker, berichtet: „Zurzeit liegt unser Augenmerk auf der Digitalisierung der Werkzeuge und Betriebsmittel, um hier lückenlose Transparenz über alle Bestände zu schaffen. Das ist eine große Herausforderung, denn in unserer Schatzkammer lagern wir derzeit rund 30.000 bis 40.000 Werkzeuge, Einzelkomponenten und Sonderwerkzeuge von erheblichem Wert. Da wir kein eigenes Produkt haben, wissen wir heute nicht, was wir morgen produzieren. Und Werkzeuge sind ständig irgendwo im Umlauf. Dann immer wieder neue Werkzeuge zu beschaffen, oder auf belegte Werkzeuge zu warten, kostet unnötig Zeit und Geld. Stefan Zaigler hat diese Situation schon oft erlebt: „Kunden geben an, dass ein bestimmter Auftrag eine Einzelanfertigung ist und nie wieder kommt. Aber einige Monate später wollen sie den gleichen Artikel noch einmal haben, und das sind oft die kompliziertesten Bauteile. Dann ist es gut, wenn man im Wiederholfall alle Werkzeug- und Fertigungsinformationen auf einen Klick parat hat.“