Leitfaden zur Prozessoptimierung in fünf Schritten

Operational Excellence als Wegbereiter intelligenter Automatisierung

Mitarbeiter von Continental haben einen Ansatz entwickelt, um Unternehmensprozesse analysieren und deren Automatisierungspotenzial bewerten zu können. Dieser Leitfaden ist beim Automobilzulieferer ein Baustein von vielen, um die Herausforderungen einer sich im technologischen Umbruch befindlichen Branche zu bewältigen und dabei die Wertschöpfung zu optimieren.

Unternehmen sehen sich im Kontext der digitalen Transformation mit einer hohen Veränderungsdynamik und einem zunehmend komplexeren Business Umfeld konfrontiert. Für Unternehmen gilt es, die eigenen Wertschöpfungsprozesse zu optimieren und sich an die sich verändernden Anforderungen anzupassen. So auch das Technologieunternehmen Continental. Neben der Veränderung des Arbeitsumfeldes kommt es in der Automobilbranche zusätzlich noch zu einer disruptiven Technologieveränderung. Dies hat zur Folge, dass bestehende Produktbilder aufgebrochen werden. Die Komplexität der Produkte nimmt dabei deutlich zu und somit auch deren Wertschöpfungsprozesse. Um erfolgreich zu bleiben, müssen alle zur Verfügung stehende Ressourcen bestmöglich eingesetzt und das Potenzial der Mitarbeiter optimal genutzt werden. Ein weiteres zentrales Element ist der Einsatz von intelligenter Automatisierungstechnik.

Wertschöpfungsprozesse vollständig analysieren

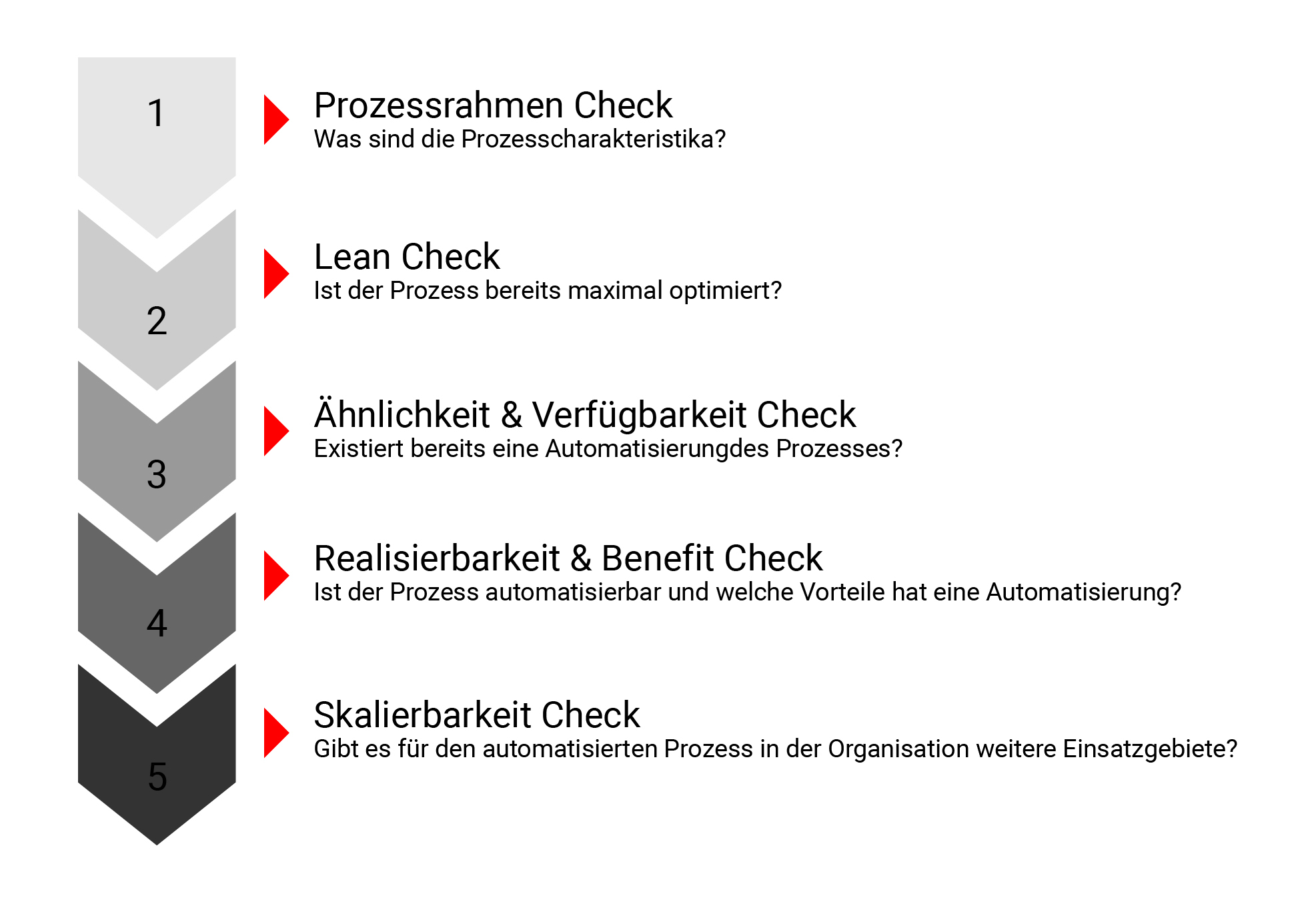

Innerhalb der Geschäftseinheit Vehicle Dynamics wurde bei Continental ein Optimierungsansatz entwickelt, mit dem Automatisierungspotenziale evaluiert und umgesetzt werden können. Der Geschäftsbereich entwickelt sicherheitsrelevante Fahrzeugkomponenten und Systeme zur Beherrschung der Fahrzeugdynamik. Dort bieten gerade monotone und repetitive Prozessabläufe Automatisierungspotenzial. Im Rahmen einer im Bereich Operations der Geschäftseinheit gestarteten Initiative soll der gesamte produktionsnahe Wertschöpfungsprozess analysiert werden. Mit Hilfe des daraus entstandenen Modells können einzelne Prozesse beleuchtet und das Automatisierungspotenzial bewertet werden. Die Initiative beschränkt sich nicht nur auf produktionsnahe Fertigungsabläufe, sondern schließt auch administrative und dienstleistungsorientierte Prozesse ein. Der im Rahmen des Projekts entwickelte Leitfaden besteht dabei aus fünf aufeinander aufbauenden Analyseschritten (siehe Grafik). Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Operational Excellence durch Lean Analytics

Sollen Prozesse digitalisiert werden, kommt es auf die Datengrundlage an. Getreu dem Motto ‚Garbage in, Garbage out‘ ist dabei Operational Excellence ein entscheidendes Erfolgskriterium. Bevor also in irgendeiner Form Prozesse, oder auch nur Teile davon, digitalisiert werden, muss der Prozess selbst optimiert sein. Dazu gilt es Prozesse konsequent im Hinblick auf Effektivität und Effizienz auszuführen. Lean Management-Methoden sind hier der Schlüssel zum Erfolg. Mit Hilfe der Prozessflussanalyse können beispielswiese einzelne Schritte analysiert, beteiligte Stakeholder eruiert und Ergebnisprodukte evaluiert werden. Wichtig ist hierbei eine ganzheitliche Herangehensweise. Wurden Schwachstellen idenfiziert, müssen diese schrittweise bearbeitet werden. Operativ untergliedern sich alle Prozesse in wertschöpfende Aktivitäten, nicht wertschöpfende, aber notwendige Aktivitäten sowie Verschwendung. Letztere sollte im Hinblick auf die Prozessautomatisierung vollständig vermieden werden. Nicht wertschöpfende, aber notwendige Aktivitäten gilt es außerdem zu reduzieren. Innerhalb des Continental-Konzerns existiert ein Lean-Management-Expertennetzwerk, das die Prozessspezialisten aus dem Forschungs- und Entwicklungs-, dem administrativen und dem Operationsbereich dabei unterstützt.

Großes Kompetenznetzwerk

In Unternehmen ist es entscheidend, unterschiedliche Bereiche und Personen zusammenzuführen und Kompetenznetzwerke zu bilden. So lässt sich verfügbares Wissen bündeln und kreative Wissensmarktplätze anregen. Durch verschiedene Blickwinkel können Optimierungen oft zielgerichteter umgesetzt werden. Bei Continental sind mittlerweile rund 500 Mitarbeiter über alle Länder, Funktions- und Geschäftseinheiten des Konzerns hinweg in diesem Bereich aktiv. Seither wurden bereits mehr als 200 Anwendungsfälle analysiert und anhand des Automatisierungsleitfadens optimiert – mehr als 25.000 Stunden nicht wertschöpfender manueller Tätigkeit pro Jahr wurden dadurch bereits eingespart. Innerhalb des Netzwerkes tauschen die Mitglieder regelmäßig Ideen, Erkenntnisse und Informationen aus. Anwendungsfälle werden dabei beispielsweise live demonstriert und potenzielle weitere Umsetzungen im Konzern diskutiert. Des Weiteren werden die Erkenntnisse des Netzwerkes dokumentiert und bieten somit zusätzlich die Möglichkeit zur asynchronen Kommunikation. Die Informationen sind unternehmensweit zugänglich, wodurch ein Marktplatz für Digitalisierung- und Automatisierungsanwendungen entsteht.

Risiken besser managen

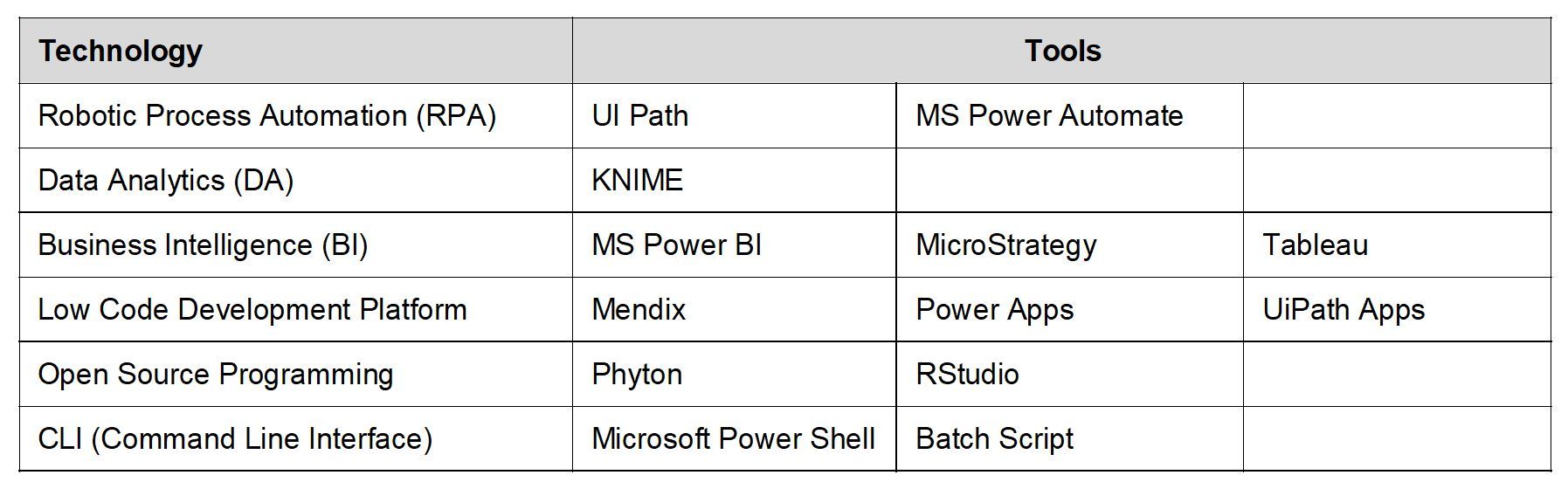

Das Ziel der Initiative ist es, durch Digitalisierung von Prozessen deren Risiken besser managen zu können und Kosten, Leistung, Qualität und Sicherheit zu verbessern. Dabei kommt es auch auf die eingesetzte Technologie an. Ein Werkzeugkoffer mit Software-Tools wie etwa Robotic Process Automation (RPA), Data Analytics (DA) oder Business Intelligence (BI) ist für viele Anwendungsfälle der Schlüssel zum Erfolg. Wichtig bei der Wahl des Automatisierungswerkzeuges ist der ergebnisorientierte Einsatz und der entstehende Anwendungsnutzen.

Bibliothek wächst

Die Bibliothek an Anwendungsfällen wächst stetig an und die weltweiten Teams erarbeiten permanent Digitalisierungs- und Automatisierungslösungen. Um diese Ergebnisse innerhalb des gesamten Konzerns verfügbar zu machen, werden einzelne Teilmodule und Komponenten über Datenbanken unternehmensweit zur Verfügung gestellt. Beispielsweise können Mitarbeiter in einem Reifenwerk in China den Automatisierungsalgorithmus zur Lieferavisierung aus der Bremsenfabrik in Brasilien nutzen oder das Elektronikwerk in Ungarn das Dashboard der wichtigsten Kennzahlen im Produktionsbereich aus Deutschland. Der Automatisierungsleitfaden, dessen Grundlage Operational Excellence durch Anwendung von Lean Management-Methoden ist, schafft dabei die Basis für eine kontinuierliche Weiterentwicklung und die nachhaltige Sicherung des Erfolgs.