KI-Einsatz im Brose-Werk Coburg

Prozess und Qualität vorausschauend steuern

Im globalen Technologiewettbewerb des Fahrzeugbaus ziehen die Ansprüche auch bei der Qualität der Baugruppen weiter an – bei steigender Komplexität. Mit einem KI-System hat der Zulieferer Brose jetzt Teile der Inline-Qualitätsprüfung auf Quality Prediction eingestellt – ein vielversprechender Ansatz zur vorausschauenden Prozesssteuerung.

Brose stellt mit rund 25.000 Mitarbeitern mechatronische Systeme für Fahrzeugtüren und -sitze sowie Elektromotoren und Elektronik her. Dessen Komponenten und Systeme werden an 65 Standorten in 24 Ländern entwickelt und produziert sowie von rund 80 Automobilmarken weltweit eingesetzt. Im Rahmen seiner Optimierungsstrategie entschied Brose, Teile der Fertigung zu digitalisieren und dabei mögliche Abweichungen an sogenannten High Precision Components mit künstlicher Intelligenz zu reduzieren. In einem Pilotprojekt wird der Spritzguss von Getriebegehäusen für Fensterheber optimiert. Dafür setzt das Unternehmen auf eine automatische Fertigungszelle mit einer Engel-Spritzgießmaschine und einer CC300-Steuerung. Diese Anlage wird allein von den Getriebegehäusen zu rund 80 Prozent ausgelastet. In der verbleibenden Zeit entstehen dort andere Produkte. Um die Prozesse effizient und transparent zu gestalten, werden rund um die Uhr Daten erfasst. Dafür setzt Brose auf das KI-System Detact, ein taktiles Inline-Messsystem und – zurzeit noch – auf produktionsbegleitende Messungen zur Qualitätssicherung. Aufgrund der permanenten Erfassung und der Verknüpfung der Prozessparameter und Messwerte mittels KI kann Brose nun unterschiedliche Variablen berücksichtigen und steuern – angefangen bei Wetterdaten über Abstandgrößen bis hin zu komplexen Form- und Lagetoleranzen.

Ein anspruchsvolles Projekt

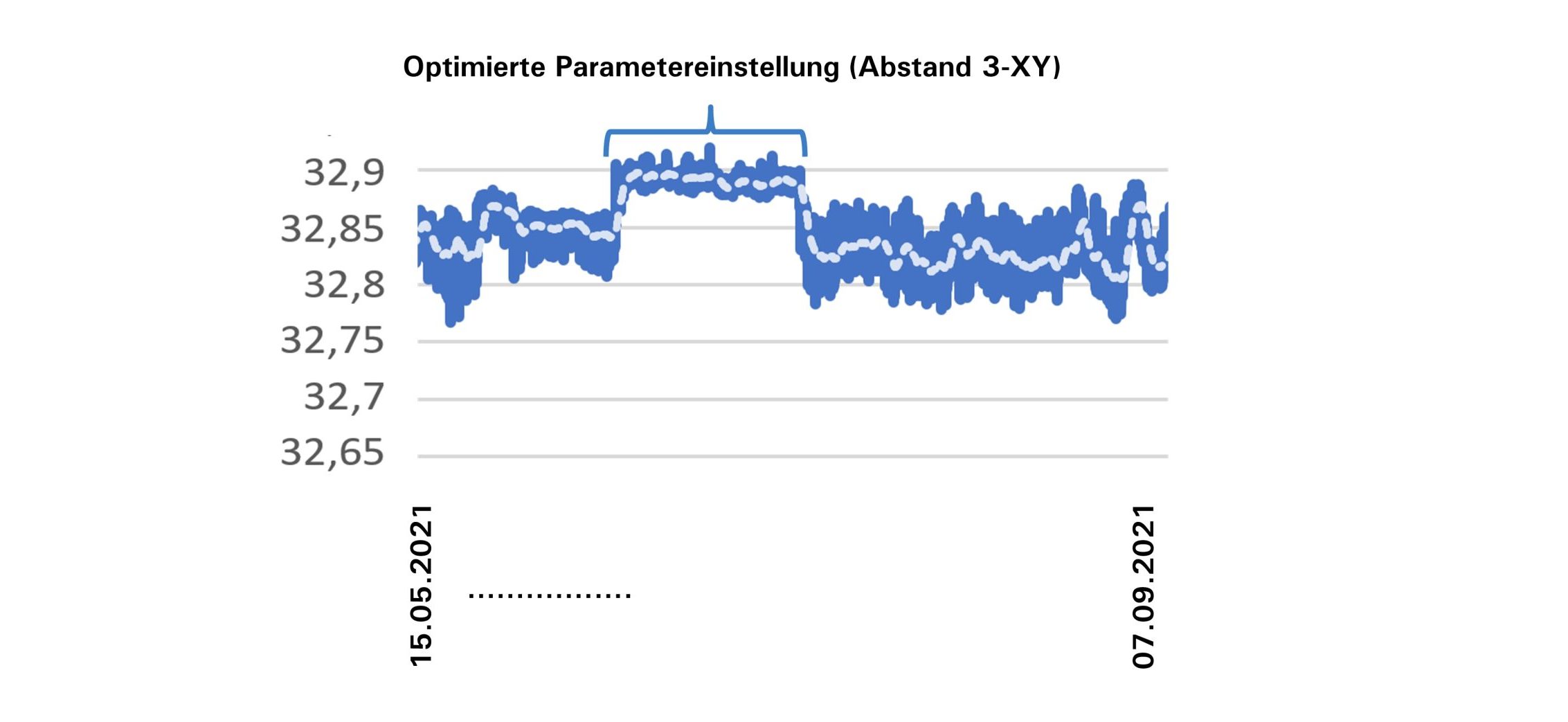

Bei aller Erfahrung mit operativer Exzellenz ist diese Aufgabe auch für Brose anspruchsvoll und vor allem tiefgreifend. Die KI-gestützte Datenanalyse mit der Software-Suite von Detact generiert weitreichendes Wissen, das es jedoch zielgerichtet in Praxisnutzen zu überführen gilt. Die verantwortlichen Ingenieure gewinnen dabei ein weitreichendes Verständnis für die Wechselwirkungen zwischen Prozess und Qualität. Aus der Summe dieser Erkenntnisse entsteht eine Grundlage für die vorausschauende Optimierung der Abläufe, eine höhere Präzision – etwa in Bezug auf die Maßhaltigkeit beim Achsabstand – sowie Kostensekungen. Dafür ist die statistische Prozesskontrolle wichtig, bei der das IT-System verschiedene Werte auf Basis wichtiger Prüfmaße (SPC-Maße) errechnet. Zudem werden weitere Prozessparameter und eine kombinierte Betrachtung aus Referenz-Inline-Maßen erprobt und für die produktive Nutzung qualifiziert. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Prozesskettenübergreifendes Datenmanagement

Insgesamt nutzt Brose das KI-System für eine Prozessdaten-basierte Qualitätskontrolle, ohne hierfür zusätzliche Messungen durchführen zu müssen. Die relevanten Informationen werden aus verschiedenen Bereichen zusammengeführt und mit künstlicher Intelligenz prozesskettenübergreifend verarbeitet. Diese Applikation kann durchaus als Vertreter einer neuen Technologiestufe verstanden werden, im Sinn einer komplexen Prozessanalyse, bei der relevante Daten erfasst und über eine eigens geschriebene Schnittstelle in Files geschrieben werden. Im Zentrum des Systems steht die KI-Plattform der Dresdner Firma Symate. Die Software bündelt die Daten aus dem Shopfloor in einer externen Cloud und analysiert sie mit ihren Algorithmen. Das Ergebnis liegt praktisch in Echtzeit vor. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Es ist mehr als ein MES

Diese Echtzeit-Verfügbarkeit von Ergebnissen stellt einen wesentlichen Unterschied zu klassischer MES-Software dar. Denn die Brose-Ingenieure erhalten punktgenau Handlungsempfehlungen, um ihren Fertigungsprozess beeinflussen zu können. Das System gibt wie bei einem MES Prozessbeschreibungen und -visualisierungen aus, die für die betriebliche Transparenz wertvoll sind, und liefert darüber hinaus Informationen für die tägliche Arbeit in der Fabrik. Das KI-System erkennt und analysiert Wechselwirkungen zwischen einzelnen Bereichen selbständig, um Hebel für die Wirtschaftlichkeit aufzuzeigen. Gerade externe Einflüsse führen nicht selten zu massiven Qualitätsveränderungen, wie Brose feststellen konnte. Beispielsweise wissen die Verantwortlichen mittlerweile sehr genau, das der Parameter Wetter eine signifikante Einflussgröße ist.

Datenbasierte Optimierung von Prozess und Qualität

Das Projekt verdeutlicht, wie sich Datenanalyse-Funktionen mit KI-Algorithmen als werksnahes Toolkit etablieren dürften, um Fertigungsprozesse mit der Qualität von Bauteilen, Produkten und Umgebungsvariablen unmittelbar zu korrelieren. Brose kann bei seiner Inline-Qualitätsprüfung die Präzision von Bauteilen vorausschauend im Sinn von Quality Prediction optimieren und letztlich Kosten sparen. Hinzu kommt, wie Norman Höpfner, Technologie- und Kunststoffspezialist bei Brose in Coburg, schildert: „Mit Detact haben wir heute völlig neue Möglichkeiten, denn das KI-System bietet uns einen so tiefen Einblick in laufende Prozesse, dass wir jeden einzelnen Schritt genau einstellen und unsere Kunststoffteile präziser fertigen können. Darüber hinaus helfen uns die gewonnenen Prozesserkenntnisse bei Qualitätsproblemen unserer Zulieferer. In diesem Zusammenhang übernimmt Detact also auch wichtige Aufgaben im Bereich der Quality Prediction, was für Brose von großem Nutzen ist – vor allem weil unsere Werkzeuge sehr aufwändig und Korrekturen dementsprechend teuer sind.“