Industrial Internet of Things

IIoT-Vernetzung in der Produktion beschleunigen

Mittlerweile gibt es zahlreiche Optimierungsansätze, die auf IIoT-Vernetzung und KI-Anwendungen wie Bilderkennung basieren. Cloud-Plattformen helfen dabei, diese Technologien in den Produktionsalltag zu integrieren und die Entscheidungsfindung vor Ort an der Maschine zu unterstützen.

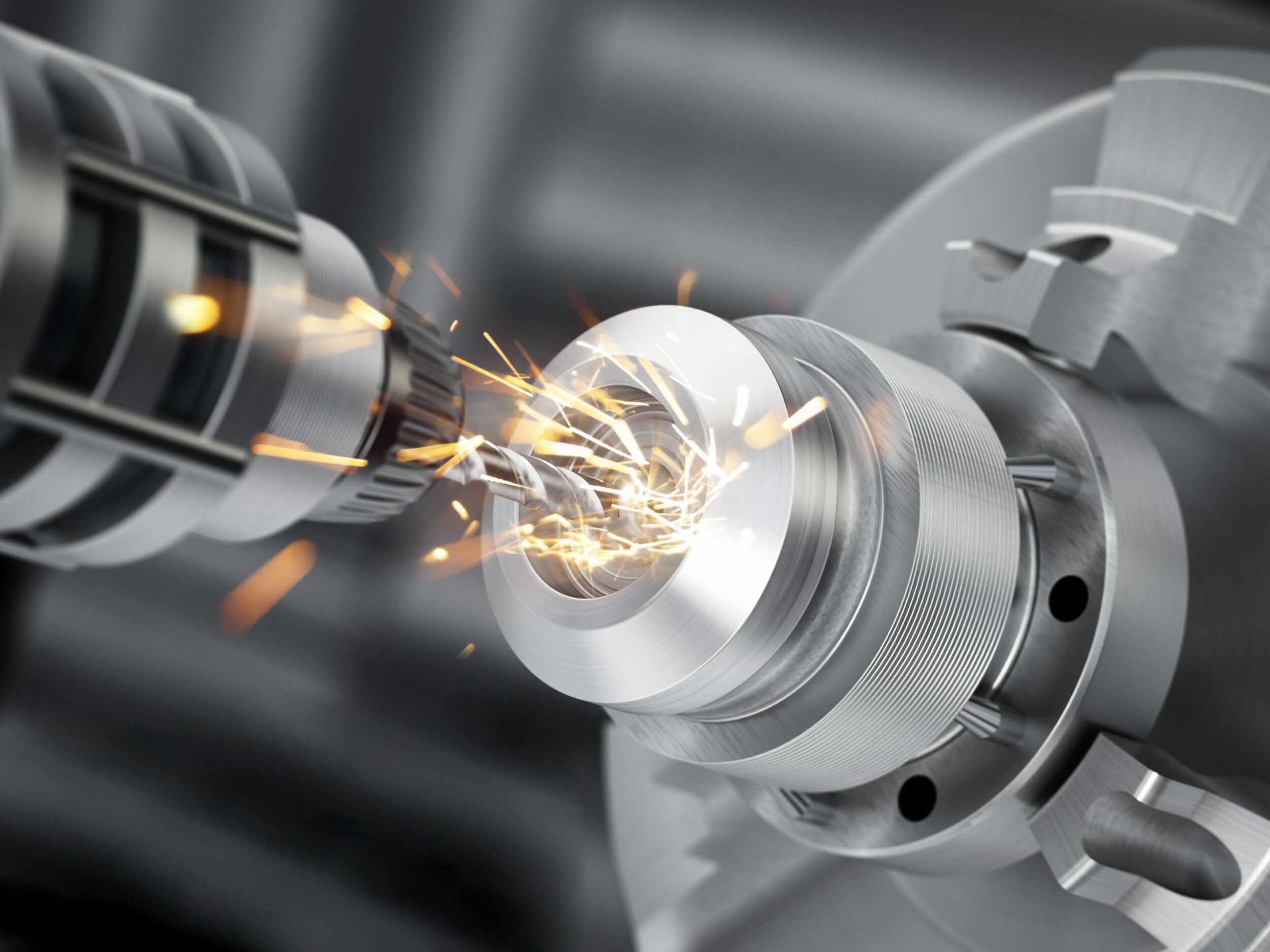

Intelligente Algorithmen und die Möglichkeit einer günstigen Echtzeitverarbeitung rücken derzeit Produktionsdaten in den Vordergrund, die bisher oft links liegen gelassen wurden. Durch eine Vernetzung im Industrial Internet of Things (IIoT) lassen sich mit Ansätzen wie Predictive Control heute Maschinenparameter besser steuern und die Qualität weiter optimieren. Künstliche Intelligenz (KI) hilft aber auch, Stillstands- und Rüstzeiten zu verkürzen. ‚Cognitive Services‘ erlauben beispielsweise die Bilderkennung an der Produktionsstraße. Dabei wird per Foto oder Video die Qualität analysiert und Schwankungen sind frühzeitig erkennbar. Zum einen können dann Maschinenparameter angepasst, zum anderen Maßnahmen für vorausschauende Wartung ergriffen werden. Die einzelnen Technologien befinden sich bereits seit einigen Jahren im Einsatz – doch bisher waren Ansätze wie Predictive Control für kleine und mittelständische Unternehmen (KMU) kaum bezahlbar. Das ändert sich mit Industrie-Cloud-Plattformen wie Microsoft Azure, die keine einmaligen Investitionskosten erfordern und die Einstiegshürden deutlich reduzieren.

Cloud-Plattform als Verknüpfung zur KI

So lohnt sich auch mit zehn bis 15 Maschinen und nur wenig vorhandenen Daten der Einstieg in die KI-Nutzung. Vorkalibrierte Modelle, die dann mit den eigenen Daten trainiert werden, vereinfachen die bisher aufwendigen Data-Science-Aufgaben deutlich. KMU können auf dieser Basis mit nur wenig externer Unterstützung durch Partner viel Optimierungspotenzial heben. Wie lässt sich das Maschinenpersonal vor Ort unterstützen? Was geht als nächstes auf die Produktionsstraße? Wie viele Kollegen werden morgen an der Maschine gebraucht, wann muss eine Servicetechnikerin zur Anlage, weil sich Probleme abzeichnen? Die Azure-Plattform stellt für viele dieser Fragestellungen bereits Programmkomponenten zur Verfügung. Sie bildet die Grundlage, auf der einerseits Devices wie IIoT-Hubs eingebunden werden, andererseits die bestehenden Anwendungen in der Fabrik. Ähnlich wie eine Middleware organisiert sie das Datenmanagement für alle Komponenten zentral.

KI, Machine Learning und Data Analytics integrieren

Die Cloud liegt praktisch als Schicht unter den Anwendungen in der Fabrik: Hier werden die Daten zusammengestellt, verarbeitet und analysiert. Weil alles auf einer Plattform stattfindet, ist der Wartungsaufwand geringer und das Schnittstellenmanagement findet praktisch automatisiert statt. Die Azure Synapse-Dienste von Microsoft vereinfachen das Zusammenführen aller Datenquellen für Analysen und die Zusammenarbeit aller Beteiligten in einem Datenanalyse-Projekt: Domänenexperten aus der Produktion, Data Engineers, Data Scientists und Entwickler. Konnektoren gibt es für nahezu alle gängigen Systeme und Sensoren, darunter ERP-Systeme wie Microsoft Dynamics oder SAP. Daten aus Anwendungen und IoT-Geräten werden in eine Pipeline aufgenommen und an die entsprechenden Services weiterverteilt. Dazu gehört beispielsweise auch die Verarbeitung von Video-Streaming-Daten in Echtzeitanalysen für die Qualitätskontrolle. Anwendungen in der Cloud sind immer skalierbar: Klein anzufangen und die Lösung bei Bedarf auszubauen, hat sich in der Praxis gut bewährt. Zahlreiche Komponenten sind in kleinen Versionen sogar teilweise kostenfrei. Soll dann ein System auf zehn Werke ausgerollt werden, ist eine Erweiterung problemlos möglich. Auch viele Datensicherheitsaspekte, zum Beispiel die Verschlüsselung, sind durch die Plattform mit abgedeckt. Durch die Wahl von Rechenzentren in Deutschland oder der EU ist die DSGVO-Konformität gesichert. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Die richtigen Daten an der richtigen Stelle

Um die Daten an der passenden Stelle im Prozess nutzen zu können, werden typischerweise vorhandene Dashboards um ein neues Feld erweitert oder eine Zelle mit dem aktuellen Wert vorausgefüllt, sodass die Mitarbeitenden diesen nur noch bestätigen müssen. Der Vorteil: Die Menschen in der Produktion brauchen sich nicht umstellen, sondern arbeiten mit bekannten Tools. Dafür gilt es jedoch, die entsprechenden Daten zu akquirieren und das jeweilige System damit zu füttern. Um den bestmöglichen Nutzen zu erzielen, hilft es jedoch nicht, wahllos Daten zu sammeln und zu speichern. Oft genug stellt sich bei der Analyse und Anwendung heraus, dass relevante Informationen nicht oder nicht mit der nötigen Qualität gespeichert wurden – z.B. ohne passenden Zeitstempel oder in der falschen Granularität. Die Erfahrung zeigt: Das interdisziplinäre Zusammenspiel zwischen Prozess-Knowhow und Datenwissen ist absolut wesentlich. Es ist meist zielführender, Daten mit Blick auf konkrete Fragenstellungen zu sammeln, anstatt unkoordiniert mit Sensorik alle Maschinendaten zu speichern: So kommen am Ende auch die richtigen Daten an der richtigen Stelle an.

Vertrauen in Algorithmen und Daten schaffen

Ein ganz wichtiger Punkt bei der Diskussion über Mehrwerte ist eine klare Kennzahlendefinition. Wenn beispielsweise Durchlaufzeiten in der Produktion optimiert werden, muss für alle Beteiligten klar sein, welcher Parameter gemessen und optimiert wird. Sobald das Rohprodukt in die Fabrik kommt oder wenn es in die Maschine eingelegt wird? Wird der Mittelwert oder der Median gemessen? Oft erweist sich schon eine trivial klingende Kennzahl daher als gar nicht so simpel und teilweise hat jedes Unternehmen oder sogar jede Abteilung eine eigene Definition. Nur mit klaren Definitionen wächst das Vertrauen in die Ergebnisse.