Industrie 4.0 im Mittelstand

Digitale Evolution statt Revolution

Die vierte industrielle Revolution soll ein Paradigmenwechsel in der Produktion begleiten. Der Stellenwert von werksnaher Software dürfte sich auf diesem Weg der Bedeutung der Maschinen weiter annähern was den Erfolg der Produktion betrifft. Um jedoch auch als mittelständisches Unternehmen eine Smart Factory aufzubauen, braucht es erhebliche Anstrengungen. Doch viele ensprechende Ansätze sind in der Praxis bereits erprobt und können Schritt für Schritt umgesetzt werden, um sich dem Leitbild einer Industrie 4.0-Fertigung anzunähern.

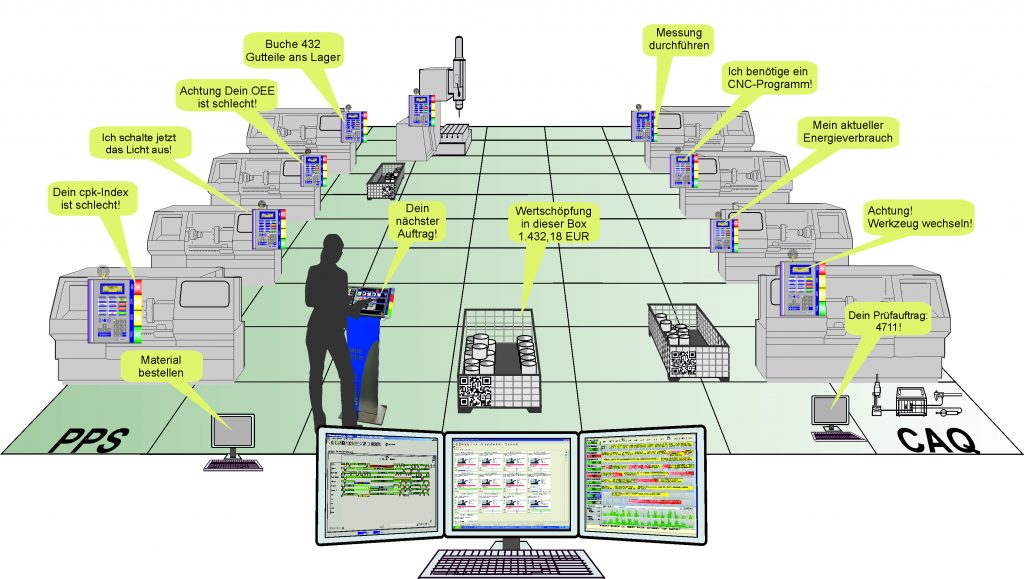

Die Voraussetzung für eine Smart Factory ist der kontinuierliche Datenaustausch zwischen Planungs- und Produktionsebene. Mit Insellösungen, bestehend aus lokalen Software-Modulen und nur wenigen Schnittstellen, ist Industrie 4.0 kaum zu realisieren. Durch die Integration von ERP- und MES-Software-Modulen für Maschinen-, Betriebsdaten- und Personalzeiterfassung sowie für CAQ und Produktionsplanung und die Verschmelzung von Prozess- und Qualitätsdaten wird Industrie 4.0 auch für mittelständische Hersteller in weiten Teilen realisierbar. Viele entsprechende Ansätze sind bereits in manchen Werken Realität, wobei die Übergänge fließend sind. Merkmale für Industrie 4.0-Strukturen sind zum Beispiel: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

- Individualisierte Produkte, also die Variantenfertigung ab Losgröße 1

- Werkstück und Werkzeugmaschine kommunizieren miteinander, etwa über Web-Server und Leitstand

- Verschmelzung von Informationstechnologie mit der Produktion

- Kontinuierlicher Informationsaustausch zwischen der Planungs- und Produktionsebene im Sinn von Regelkreisen

- Integration von betriebswirtschaftlichen Abläufen bis zur Maschine

- Eindeutige Identifizierbarkeit von Werkstücken und Erzeugnissen

- Kenntnis über den aktuellen Produktionsort und den Zustand des Produktes

- Ständige Bewertung der Wertschöpfungskette und halbfertiger Teile

- Entstehungshistorie der Produkte

- Hochoptimierte Organisation der Fertigungsprozesse, anderer Abläufe und der IT-Infrastruktur

- Erfassung der Produktionsdaten in Echtzeit in einer heterogenen Umgebung

Einige Fachleute unterscheiden zwar zwischen herkömmlicher Automatisierung und Industrie 4.0-Prozessen. Doch gerade weil die Übergänge fließend zu verstehen sind, führt diese Sichtweise oft nicht sehr weit. In der Praxis können Unternehmen bei ihrer Digitalisierung nicht bei Null anfangen, sondern werden bestehende Systeme in Richtung des Leitbildes Industrie 4.0 ausbauen müssen. Damit ist die automatische, sich selbst steuernde und vernetzte Produktion gemeint. Aufgrund ihres Lebenszyklus von 20 Jahren und mehr müssen für weitreichende Digitalisierungsprojekte bestehende Anlagen angebunden werden. Diese Aufgabe ist unter Umständen sehr komplex, gerade wenn finanzielle und personelle Ressourcen für Digitalisierungsvorhaben knapp bemessen sind.

Die Agenten in der Fertigung

Eine weitere Notwendigkeit ist auch, dass sich die Automatisierungssoftware flexibel an neue Gegebenheiten anpassen lässt. Ein Ansatz dabei ist die Entwicklung von agentenbasierten Softwaresystemen, in denen jedes Element der Fertigung, beispielsweise ein Werkstück, ein Sensor, eine SPS-Steuerung oder eine Fertigungslinie, als Agent (Objekt) definiert und abgebildet werden kann. Die Software-Agenten können Aussagen über ihren Zustand machen und mit anderen Agenten kommunizieren sowie organisieren. Dies geschieht über entprechende Netzwerke, wie Feldbus, Intra- oder Internet. Ein agentenbasiertes System kann somit den Übergang von hierarchischen, statischen Systemstrukturen hin zu flexiblen Netzwerken befördern, die sich aus autonom operierenden Elementen zusammensetzen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Cyber-physische Systeme

Ein weiteres zentrales Element einer Industrie 4.0 sind Cyber-physische Systeme (CPS), die aus Sensoren für die Datenerfassung und Aktoren für die Ausführung von Befehlen sowie weiterer Elemente der physikalischen Welt bestehen. Diese sind vernetzt und werden über Software logisch miteinander verknüpft. Die physikalische Welt verschmilzt also mit der virtuellen. Dadurch wird es unter anderem möglich, selbständig arbeitende Produktionssysteme mit Fernüberwachung zu realisieren. Vieles am Digitalisierungsprozess wird in der Nachbetrachtung als disruptiv empfunden werden, aber eine gezielte Auseinandersetzung mit den Themen, die der eigenen Produktion den greifbarsten Vorteil versprechen, verringert das Risiko beträchtlich, den technologischen Anschluss an den Markt zu verlieren.

Dr. Reinhold Walz ist Geschäftsführer der Gewatec GmbH & Co. KG.

Dr. Reinhold Walz ist Geschäftsführer der Gewatec GmbH & Co. KG.