Ergonomische Werkerassistenz

Hightech für Monteure

Monteure und Werkerinnen fangen letztlich viele der Herausforderungen in der Industrie auf: unvorhersehbare Ereignisse, knappe Ressourcen und steigende Varianz sowie Produktivität. Montage-Assistenzsysteme verzahnen die Mitarbeiter im Werk mit der Technik, um den unnachahmlichen Vorteil der menschlichen Flexibilität urbar zu machen.

Physische und digitale Logistik- und Systemlösungen rund um Produktionsmaterial und Betriebsmittel sollen Menschen befähigen, ihre Arbeitsabläufe möglichst schlank und einfach abzuarbeiten. Dabei stehen Bedürfnisse an ergonomische und angepasste Arbeitsumgebungen im Fokus, bei gleichzeitiger Vernetzung der Prozesse zwischen Mensch und Maschine. Am Portfolio von Würth Industrie Service werden aktuelle Möglichkeiten zur Gestaltung von Handarbeitsplätzen aufgezeigt.

Der manuelle Arbeitsplatz

Eine individuelle Anpassung an die Arbeitssituation und die damit verbundenen Tätigkeiten und Aufgaben ist Grundvoraussetzung für gleichbleibend produktives Arbeiten. Eine Basis bietet das Aluminium-Profilsystem WAPS. Aus den unterschiedlichen Bauteilen und Komponenten entstehen individuelle Arbeitsplätze nach 5S-Gesichtspunkten. Mobile Varianten sowie Speziallösungen wie Hygienewände oder Wägen stehen zur Vertfügung. Für Produzenten stehen Optionen wie Hartschaumeinlagen sowie Tablare, Schubladen oder Ablageflächen bringen Teile und Werkzeuge unter. Einhängesysteme verankern Halterungen für Dosen, Klebebänder oder weitere Geräte. Ein weiteres Addon bei Würth Industrie Service ist ein Clip für Kanban-Behälter, wodurch der Behälter mobil wird und sich an den Arbeitsplatz hängen lässt. Dadurch ist eine Verbindung zwischen dem Montageplatz und dem Kanban-Lagerort gegeben. Für die Beschaffung, Bereitstellung und Entnahme seiner Waren ist der Werker in diesem Szenario selbst verantwortlich: Er besorgt sich seine benötigten Artikel eigenständig aus dem Zentrallager. Lange Laufwege und manuelle Fehler sind nicht ausgeschlossen. Doch solche Arbeitsplätze lassen sich heutzutage digital vernetzen, um beides zu vermeiden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Vernetzte Lösungen

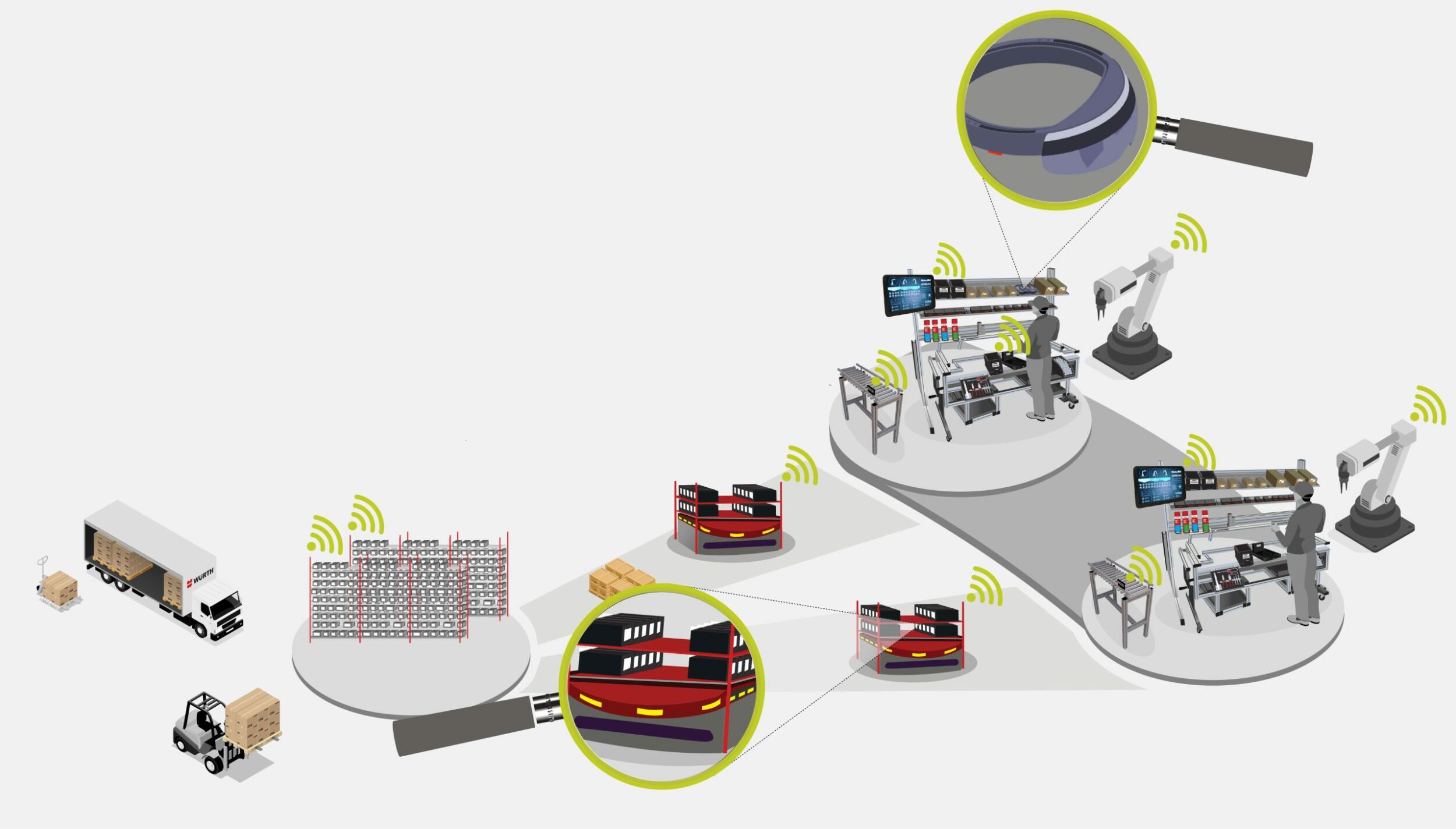

Die Materialbereitstellung, -beschaffung und -nachbestellung kann durch digitale Versorgungskonzepte auf die Verbräuche angepasst werden. Flexibler werden die manuellen Arbeitsplätze durch den Einsatz von Kleinstbehältern zur dezentralen Versorgung am Montageplatz. Diese lassen zunächst in der Verwiegerei oder auch über regionale Kooperationen befüllen, etikettieren und verschließen , bevor sie im Kleinteile- und Pufferlager des Logistikzentrums eingelagert werden. Die Kleinstbehälter sind modular konstruiert und im Kanban-System einsetzbar. Weiter gehen digitale Lösungen, mit denen sich C-Teile bedarfsorientiert und automatisiert beschaffen lassen. Die Automatisierung und Verknüpfung von Zentrallager und dezentralen Arbeitsplätzen kann durch den Einsatz von RFID-Technologie erfolgen. Solche Transponder können auch an Durchlaufregalen angebracht werden, um Wareneingänge und -ausgänge, Zubuchungen, Abbuchungen und Bestellauslösungen funkgestützt zu erfassen. Würth Industrie Service bietet ein weiteres Produkt für einen ähnlichen Zweck an. Der Behälter iScale ist mit einer sensorgesteuerten Waage ausgestattet, die mit dem Kanban-Behälter verbunden ist und sich frei bewegen lässt, um mal neben der Montagelinie, dem Materiallager oder dem Kanban-Lagerort zu stehen. Das System meldet den Bedarf von Produktionsmaterial vom Einsatzort anhand von Gewicht direkt an das ERP-System von Würth Industrie Service, um automatisiert Nachschub zu bestellen.

Forschung und Transfer

Um neue Materialversorgungskonzepte und -lösungen zu entwickeln, arbeitet Würth Industrie Service seit 2013 mit dem Fraunhofer-Institut für Materialfluss und Logistik (IML) zusammen. Durch die Zusammenarbeit mit Wissenschaftlerinnen und Wissenschaftlern ist das Unternehmen imstande, Technologietrends rund um das C-Teile-Management früh zu erkennen und in Produkte zu überführen. Zur Zeit arbeitet das Unternehmen beispielsweise an neuen Konzepten, die auf datenbasierten Geschäftsmodellen basieren. Dahinter steht die Marktanforderung an herstellende Betriebe, ihre Wertschöpfungskette und Intralogistikabläufe zu harmonisieren und auf Effizienz auszurichten. Für Industriekunden ist die Transparenz und Nachvollziehbarkeit über ihre Bestände ein wichtiger Erfolgsfaktor.

Digitale Etiketten

Ein weiteres Beispiel für die Entwicklungszusammenarbeit ist das Pilotprojekt zum iDisplay. Dieses digitale Regaletikett speichert Informationen wie Behälterart, Artikel, Kunden-Materialnummer, Lagerort, Menge und Charge. Über die Funktion Pick-by-Light können zudem Artikel vor Ort gesucht werden. Ziel des Produktes ist es, die digitale Welt mit der realen Werksumgebung zu verknüpfen. Neben dem digitalen Etikett als System zur Orientierung innerhalb des Lagermanagements sind weitere Assistenzsysteme denkbar, die Werkern etwa Ratschläge bei der Montage geben. Montage-Assistenzsysteme können die Arbeitsschritte des Werkers kontrollieren und diesen sogar anleiten – gerade bei einer variantenreichen Montage mit vielen unterschiedlichen C-Teilen. Zusätzlich sind autonome Fahrzeuge wie Shuttles denkbar, welche die intralogistische Versorgung zwischen zentralem Kanban-Lagerort und dezentralem Arbeitsplatz eigenständig übernehmen und Werkern die Teile bringen, die sie brauchen. Am Arbeitsplatz der Zukunft arbeiten Menschen demnach immer häufiger mit selbstauslösenden Bestellsystemen und autonomen Fahrzeugen zusammen, um Wege und vermeidbare Arbeit zu sparen. Hinzu kommen Systeme, die den Weg zu gesuchten Artikeln anzeigen.